Разработка грунта одноковшовыми экскаваторами: основные моменты и особенности.

Рытье котлована под основание дома или траншей под фундамент – это первоначальный этап при любом строительстве, жилым или промышленном. От того, насколько качественно он выполнен, зависит прочность и долговечность всей будущей конструкции.

Процесс рытья котлована экскаватором

Происходит разработка котлована в несколько стадий и не ограничивается непосредственно выкапыванием ямы, как думают многие далекие от строительства люди. Это актуально для фундаментов любого типа — плитных, ленточных, блочных. Для столбчатых и винтовых — земляные работы с применением техники не проводятся.

Устройство, техническое оборудование и процесс работы.

Одноковшовый экскаватор – разновидность техники, рассчитанной на выполнение разнообразных земляных и общестроительных манипуляций. Производственный цикл состоит из шести стадий:

- Резка грунтового слоя и наполнение ковшовой части.

- Подъем заполненного ковша для беспрепятственного подведения к месту высыпки.

- Подъем стрелы к площадке выгрузки. Иногда вращение стрелы сочетается с подъемом ковша.

- Высыпка срезанной породы в самосвалы или отвалы.

- Обратный разворот к месту резки.

- Подача ковшовой части для срезки материала.

Передвижение одноковшовой техники осуществляется за счет использования нескольких типов ходового оборудования:

Читайте также: Шагающие экскаваторы ЭШ 6 45 и ЭШ 10 70 — лучшее решение для масштабных земляных работ

- Гусеничное. Данный тип обеспечивает повышенную проходимость, применяется для проведения работ в сложных условиях рельефа.

- Пневмоколесное.

- Шагающее. За счет небольшой массы снижает давление, оказываемое на поверхность, повышает устойчивость.

- Рельсово-шагающее. Повышает маневренность, снижает давление на опорную поверхность.

Срезка и забор породы занимает 15-30% рабочего времени от всего производственного цикла, поэтому разработка грунта многоковшовыми экскаваторами по производительности будет существенно выше. Это происходит за счет непрерывности забора грунтов несколькими ковшами. Однако, многоковшовые модели имеют ограничения по габаритом поднимаемой породы – размер поднимаемых включений не должен превышать 0,2 от общей ширины ковша. В одноковшовой технике такие ограничения отсутствуют.

Когда нужна копка техникой?

При обустройстве ленточных фундаментов загородных строений копка траншей обычно производится ручным и механическим способом. Первый вариант экономически выгоден, если будущий домик маленький, фундамент мелкозаглубленный, грунт легко копать, условия погоды позволяют растянуть сроки строительных работ. В иных случаях — потребуется помощь спецтехники.

Например, в зимнее время требуется предотвратить быстрое замерзание грунта в процессе копки и заливки фундамента. Если дно или стенки траншеи быстро схватятся морозом, то это повлияет на устойчивость здания, что нежелательно.

Нанять экскаваторщика также нужно, если:

- Грунт очень плотный и трудно поддается ручной копке, содержит крупные каменистые включения (более 30 см в диаметре).

- Объем земляных работ очень большой — понадобится вывозить тонны грунта за пределы участка.

- Выдалось дождливое лето. Погодный фактор очень важен, так как при воздействии осадков грунт меняет свою несущую способность. Для устранения этого недостатка со дна траншеи потребуется снимать весь влажный слой грунта до сухого основания, что приведет к удорожанию строительных работ по обустройству песчаной подушки.

Экономические расчеты показывают, что при большом объеме земляных работ гораздо дешевле оплатить за работу спецтехники, нежели одной бригаде рабочих.

Дополнительное оборудование

База одноковшовой машины обеспечивает использование четырех основных типов оборудования.

Помимо возможности применения драглайна, грейфера, прямой и обратной лопат, данное строительное оборудование может укомплектовываться следующими комплектующими:

- Ротатор ковша. Механизм, позволяющий быстро осуществлять переход от работы прямой лопаты к режиму обратной лопаты. Наиболее часто встречается на европейских моделях: например, на чехословацких моделях UDS-114.

- Планировщик откосов. Отдельная разновидность ковша типа «обратная лопата», применяемая для устройства откосов. Он обеспечивает движение ковшовой режущей кромки под определенным углом. Для использования планировщика необходима установка автоматизированного управления.

- Рыхлитель. Используется для уничтожения конструкций, разбивки асфальтового либо бетонного покрытия, выполнения действий с грунтами от III группы экскаватором-драглайном.

- Струг. Стрела, по которой «бегает» тележка с ковшом. Используется в осуществлении планировочных работ.

Советы специалистов

Прежде всего, сооружение котлована необходимо производить в строгом соответствии с нормативно-правовыми положениями, закрепленными в СНиП. В них регламентируются нормы размеров котлованов для конкретных видов почв и т. д. Также любые работы, которые проводятся при создании котлована, должны сопровождаться неукоснительным соблюдением техники безопасности и технологически правильных методик.

Лучше все работы такого рода доверять профессионалам, которые имеют соответствующую подготовку, образование, опыт и (что немаловажно) документы, дающие им право на производство соответствующих работ. Но, к сожалению, жизнь вносит свои коррективы

Бесспорным является тот факт, что самостоятельное осуществление строительных работ позволяет сэкономить ощутимые для бюджета суммы.

Однако у этой ситуации есть и обратная сторона. При самостоятельном сооружении котлована велик риск совершения ошибок, которые могут быть непоправимыми. Хорошо, если это выльется только в испорченный материал, потраченные деньги и плохое настроение. Но неправильно проведенные строительные работы – процесс, который может представлять прямую опасность для жизни и здоровья людей. Поэтому если вы не уверены в своих силах, обратитесь к команде профессионалов.

О том, как рыть котлован под фундамент, смотрите в следующем видео.

Типы одноковшовых экскаваторов

По назначению одноковшовые модели разделяются на три больших категории:

- Строительные. Универсальная техника с полным поворотом и емкостью ковшовой части 0,15-2 м3. Универсальность обеспечивается возможностью установки сменных комплектующих для разнообразных манипуляций. Разработка грунта начиная от III категории зачастую производится экскаватором с применением сменных комплектующих.

- Карьерные. Полууниверсальные машины или специальные лопаты с укороченной стрелой. Емкость ковша полууниверсальных моделей составляет от 2 до 8 м3. Применяются для проведения манипуляций на сложном рельефе, зачастую применяется при добыче полезных ископаемых.

- Вскрышные. Машины с ковшом, емкость которого превышает 6 м3. Эксплуатируются на «вскрыше» – срезании верхних слоев породы. Как правило, укомплектованы удлиненным оборудованием, увеличивающим радиус рабочего действия. Вскрышные машины не имеют возможности устанавливать сменное оборудование. К вскрышной строительной технике относятся шагающие драглайны, имеющие ковши емкостью от 4 до 80 м3, применяемые для рытья траншей, насыпки дамб, устройства котлованов.

По возможности эксплуатации с различными видами дополнительных устройств одноковшовые машины делятся на три вида:

Читайте также: Doosan DX225LCA: технические характеристики, обзор, описание

- Универсальные. Имеют не менее 4 разновидностей сменного оборудования.

- Полууниверсальные. Машины с емкостью ковшовой части не более 4 – 6 м3. На полууниверсальные модели возможно установка двух-трех видов дополнительных модификаций.

- Специализированные. Емкость ковша более 4 м3. Выпускаются с одной модификацией оборудования, без возможности смены.

Общие схемы проведения работ

По виду организации путей вывоза отработанного материала все грунтово-экскаваторные работы подразделяются на две большие группы:

- Бестранспортные. При проведении данной схемы осуществляется срезка грунтового слоя с укладкой его в земляное сооружение, автотранспорт при этом не задействуется. Существует два вида такого типа работ. При простой схеме без участия дополнительного транспорта срезанные слои кладутся в отвалы без последующего вывоза. При сложной – для укладки используется временный отвал с последующей переэкскавацией (перемещением) поднятой породы.

- Транспортные. После подъема грунта производится его погрузка в автотранспорт с перемещением в заданное место. При транспортной схеме возможны два пути движения автомобильного транспорта: тупиковые либо сквозные.

Выбор схемы выполнения экскавации осуществляется с учетом особенностей строительного участка.

Например, в прокладке нефтяных и газопроводных сооружений преимущество имеют бестранспортные схемы, а в возведении промышленных и жилых комплексов с возможностью обустройства нормальных разгрузочных путей – транспортные.

Разработка осуществляется путем создания специальных траншей – проходок. Выборка производится с устройством лобовых или боковых траншей-проходок. При проведении лобовой проходки выборка производится на трех частях действующего участка – двух боковинах и торцевом откосе.

Существует два вида боковых проходок:

- Закрытая. Здесь экскаваторная ось располагается справа или слева от сечения выемки. В этом случае осуществляется разработка трех откосов – боковых участков и торцевого откоса.

- Открытая. В ней происходит постепенное смещение по направлению полосы с выборкой породы с боков и торцевого откоса.

Рабочая зона и ее обустройство

Под забоем подразумевается рабочая территория одноковшовой техники, куда включается центральная площадка с размещением экскаватора и сопутствующего автотранспорта.

Забой оборудуется с учетом основных параметров:

- Размеров возводимого сооружения и формы необходимого котлована.

- Технических показателей используемого экскаватора. Например, при применении машин на гусеничном ходу, допустима разработка грунта в сложных участках местности, где требуется повышенная проходимость.

- Технических характеристик используемого автомобильного транспорта. Например, если работа ведется на заболоченной местности, забой стоит оборудовать максимально близко к твердому покрытию для повышения проходимости автотранспорта.

Проектирование забоев с последующей выборкой материала заключается в правильном определении ширины и глубины забоя, подбора оптимальных установочных положений машин, находящихся на площадке, последовательной выборки слоев и оборудовании путей перемещения техники и сопутствующего транспорта.

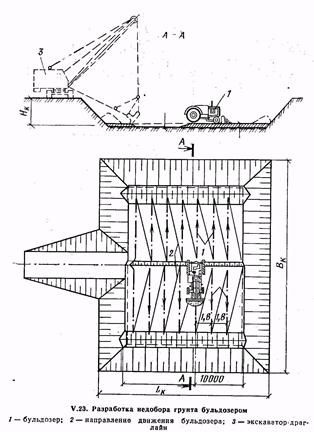

При небольшой высоте забоя стоит использовать одноковшовую модель, дополняя бульдозером, сгребающим грунтовый материал. Бульдозер смещает его к «экскаваторной рабочей зоне», где производится окучивание, создающее достаточную высоту бортов рабочего участка.

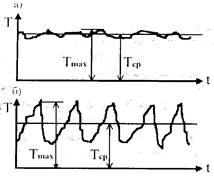

Вся используемые машины устанавливаются таким способом, чтобы снизить поворотный угол стрелы до минимума – на разворот экскаваторной стрелы уходит 70% объема времени от общего производственного цикла.

Из чего складывается цена на услуги техники

Есть несколько факторов, влияющих на цену разработки грунта с участием указанной техники:

- Расстояние между рабочим местом и базой.

- Рельеф грунта вместе с его состоянием.

- Характеристики грунта.

- Общий объём работ.

Сметная база цен ТСН – основной документ, который также определяет стоимость. Группа грунта и вместимость ковша обязательно учитываются при определении результатов. Чем больше размеры ковша – тем больше размеры самой техники.

Пример стоимости разработки траншеи за метр:

| Наименование работ | Единица измерения | цена |

| Уплотнённое основание из щебня вручную послойно больше 300 мм | М2 | 2200 |

| Уплотнённое основание из щебня вручную до 300 мм | М2 | 200 |

| Уплотнённое песчаное основание от 300 мм | М2 | 600 |

| Уплотнённое песчаное основание до 300 мм | М2 | 600 |

| Обратная засыпка | М3 | 200 |

| Ручная разработка грунта | М3 | 300 |

| Механизированный способ | М3 | 300 |

| Разбивка участка, вынос координат | ТОЧКА | 400 |

Повышение показателей эффективности при проведении экскавации

Для увеличения производительности при проведении экскаваторных работ требуется руководствоваться определенными положениями:

- Рассчитывать радиус копания, принимая в расчет максимальные значения эксплуатируемой техники. Он не должен быть выше 0,7-0,9 от наибольшего радиуса используемой модели.

- Совмещать операции для сокращения временных затрат производственного цикла. Например, объединить поворот платформы с подъемом ковшовой части, перемещаемой к месту для разгрузки.

- Уменьшать поворотный угол платформы с помощью приближения места установки транспорта к траншейной оси. Это поможет уменьшить потери рабочего времени, тратящегося на повороты платформы.

- Оборудовать разгрузочные пути, обеспечив быстрое перемещение для вывоза поднимаемого материала.

- Сократить время, затрачиваемое на передвижение экскаватора, спланировав и оборудовав пути движения.

- По возможности избегать перемещения машин собственным ходом, предотвращая преждевременный износ ходового механизма.

- Подбирать ковш с учетом срезаемой породы. Например, использовать для взрыхленных скальных пластов специальные ковши или ковшовыми емкостями не менее 1 м3, а для мелкодробленых скальных материалов пользоваться емкостями от 0,5 до 0,8 м3.

- Следить за соотношением грузоподъемности, расстоянием для вывозки и объема ковшовой емкости.

Разрабатывание грунтов моделей с прямой лопатой

Прямая лопата – разновидность ковшовой емкости с полностью открытой верхней частью. Жестко прикрепляется к рукояти, которая соединяется со стрелой при помощи шарнирного крепления. Выдвижение лопаты вперед происходит за счет действия напорного механизма, а опорожнение – путем полного открывания днища.

Модель с прямой лопатой осуществляет срезку и подъем по направлению собственного хода впереди ковшовой части, а затем плавно перемещается вперед на величину заданного хода рукояти. Разрабатывание участка ведется до образования необходимого профиля путем создания последовательных траншей.

Читайте также: Легкий мини экскаватор прицепного типа новый из магазина за 200 тр…

Разработка грунта экскаватором прямая лопата производится путем проведения траншей-проходок двух категорий:

- Боковых ответвлений с высыпкой срезанной и поднятой породы в транспорт или отвал, находящийся по ходу движения техники. Высота расположения машин в рабочей зоне определяет тип боковой проходки: одноярусные с расположением автомобилей на одном уровне с экскаватором, и двухъярусные – с размещением машин на разных высотах.

- Лобовых проходок, при создании которых транспорт для выгрузки устанавливается сзади работающей техники.

Боковой забой выгоден снижением поворотного угла, удобной подачей автотранспорта для ссыпки выбранного материала, что увеличивает производительность. Но, при эксплуатации бокового забоя снижается объем породы, поднимаемый с одного участка, ведя к увеличению числа перемещений машины.

При лобовом типе забоя возникает потребность подъезда самосвалов задним ходом и установки автотранспорта позади работающей техники, что приводит к увеличению поворотного угла. Это становится причиной удлинения производственного цикла, увеличению временных затрат и снижению эффективности. При этом, устройство лобового забоя увеличивает объем поднимаемого материала, уменьшая количество передвижек.

Устройство боковых проходок производится при проведении разработок в карьерах и формировании выемок с последующей погрузкой отработанного материала на автотранспорт.

Сфера устройства лобовых забоев несколько шире:

- Первые проходки при разрабатывании выемок и карьерных участков.

- Работа в ограниченных пространствах, препятствующих обустройству погрузочных путей.

- Поднятие породы из скальных выемок.

- Проведение манипуляций в осенне-зимние периоды на мерзлых почвах.

Осуществление всех работ ведется только с применением транспортной схемы. Это обусловлено тем, что малые линейные размеры моделей с ковшовой частью «прямая лопата» не позволяют использовать бестранспортную ссыпку породы.

Мои и ваши рекомендации по копанию траншеи под водопровод

Борюсь со своим мега-проектом, копаю траншею в 120 метров для водопровода, ибо рельеф не позволяет заделать колодец, а скважину бурить дорого и рискованно.

Труба будет идти 32-я ПНД (наверно), а поскольку насос эжекторный, будет еще она труба, которая будет гнать воду назад, к скважине, в эжектор, тут труба будет на 25. Но сейчас не об этом.

Казалось бы, глупое дело, прокопать траншею, а нефига, без опыта и некоторых знаний будете копать вы ее вечность. Вот делюсь инфой, как ее копаю я. Вы можете добавить что-то свое, буду рад интересным мыслям по облегчению копания (от супер-лопат, до супер-машин).

Из инструментов крепкая штыковая лопата и крепкая совковая, да и вообще, все должно быть крепким, но легким!

Разработка грунта одноковшовыми экскаваторами: основные моменты и особенности.

Устройство, техническое оборудование и процесс работы.

Одноковшовый экскаватор – разновидность техники, рассчитанной на выполнение разнообразных земляных и общестроительных манипуляций. Производственный цикл состоит из шести стадий:

- Резка грунтового слоя и наполнение ковшовой части.

- Подъем заполненного ковша для беспрепятственного подведения к месту высыпки.

- Подъем стрелы к площадке выгрузки. Иногда вращение стрелы сочетается с подъемом ковша.

- Высыпка срезанной породы в самосвалы или отвалы.

- Обратный разворот к месту резки.

- Подача ковшовой части для срезки материала.

Передвижение одноковшовой техники осуществляется за счет использования нескольких типов ходового оборудования:

- Гусеничное. Данный тип обеспечивает повышенную проходимость, применяется для проведения работ в сложных условиях рельефа.

- Пневмоколесное.

- Шагающее. За счет небольшой массы снижает давление, оказываемое на поверхность, повышает устойчивость.

- Рельсово-шагающее. Повышает маневренность, снижает давление на опорную поверхность.

Срезка и забор породы занимает 15-30% рабочего времени от всего производственного цикла, поэтому разработка грунта многоковшовыми экскаваторами по производительности будет существенно выше. Это происходит за счет непрерывности забора грунтов несколькими ковшами. Однако, многоковшовые модели имеют ограничения по габаритом поднимаемой породы – размер поднимаемых включений не должен превышать 0,2 от общей ширины ковша. В одноковшовой технике такие ограничения отсутствуют.

Дополнительное оборудование

База одноковшовой машины обеспечивает использование четырех основных типов оборудования.

Помимо возможности применения драглайна, грейфера, прямой и обратной лопат, данное строительное оборудование может укомплектовываться следующими комплектующими:

Читайте также: Какая цепь на хускварна 142 – Цепи для бензопилы HUSQVARNA 142

- Ротатор ковша. Механизм, позволяющий быстро осуществлять переход от работы прямой лопаты к режиму обратной лопаты. Наиболее часто встречается на европейских моделях: например, на чехословацких моделях UDS-114.

- Планировщик откосов. Отдельная разновидность ковша типа «обратная лопата», применяемая для устройства откосов. Он обеспечивает движение ковшовой режущей кромки под определенным углом. Для использования планировщика необходима установка автоматизированного управления.

- Рыхлитель. Используется для уничтожения конструкций, разбивки асфальтового либо бетонного покрытия, выполнения действий с грунтами от III группы экскаватором-драглайном.

- Струг. Стрела, по которой «бегает» тележка с ковшом. Используется в осуществлении планировочных работ.

Типы одноковшовых экскаваторов

По назначению одноковшовые модели разделяются на три больших категории:

- Строительные. Универсальная техника с полным поворотом и емкостью ковшовой части 0,15-2 м3. Универсальность обеспечивается возможностью установки сменных комплектующих для разнообразных манипуляций. Разработка грунта начиная от III категории зачастую производится экскаватором с применением сменных комплектующих.

- Карьерные. Полууниверсальные машины или специальные лопаты с укороченной стрелой. Емкость ковша полууниверсальных моделей составляет от 2 до 8 м3. Применяются для проведения манипуляций на сложном рельефе, зачастую применяется при добыче полезных ископаемых.

- Вскрышные. Машины с ковшом, емкость которого превышает 6 м3. Эксплуатируются на «вскрыше» – срезании верхних слоев породы. Как правило, укомплектованы удлиненным оборудованием, увеличивающим радиус рабочего действия. Вскрышные машины не имеют возможности устанавливать сменное оборудование. К вскрышной строительной технике относятся шагающие драглайны, имеющие ковши емкостью от 4 до 80 м3, применяемые для рытья траншей, насыпки дамб, устройства котлованов.

По возможности эксплуатации с различными видами дополнительных устройств одноковшовые машины делятся на три вида:

- Универсальные. Имеют не менее 4 разновидностей сменного оборудования.

- Полууниверсальные. Машины с емкостью ковшовой части не более 4 – 6 м3. На полууниверсальные модели возможно установка двух-трех видов дополнительных модификаций.

- Специализированные. Емкость ковша более 4 м3. Выпускаются с одной модификацией оборудования, без возможности смены.

Общие схемы проведения работ

По виду организации путей вывоза отработанного материала все грунтово-экскаваторные работы подразделяются на две большие группы:

- Бестранспортные. При проведении данной схемы осуществляется срезка грунтового слоя с укладкой его в земляное сооружение, автотранспорт при этом не задействуется. Существует два вида такого типа работ. При простой схеме без участия дополнительного транспорта срезанные слои кладутся в отвалы без последующего вывоза. При сложной – для укладки используется временный отвал с последующей переэкскавацией (перемещением) поднятой породы.

- Транспортные. После подъема грунта производится его погрузка в автотранспорт с перемещением в заданное место. При транспортной схеме возможны два пути движения автомобильного транспорта: тупиковые либо сквозные.

Выбор схемы выполнения экскавации осуществляется с учетом особенностей строительного участка.

Например, в прокладке нефтяных и газопроводных сооружений преимущество имеют бестранспортные схемы, а в возведении промышленных и жилых комплексов с возможностью обустройства нормальных разгрузочных путей – транспортные.

Разработка осуществляется путем создания специальных траншей – проходок. Выборка производится с устройством лобовых или боковых траншей-проходок. При проведении лобовой проходки выборка производится на трех частях действующего участка – двух боковинах и торцевом откосе.

Существует два вида боковых проходок:

- Закрытая. Здесь экскаваторная ось располагается справа или слева от сечения выемки. В этом случае осуществляется разработка трех откосов – боковых участков и торцевого откоса.

- Открытая. В ней происходит постепенное смещение по направлению полосы с выборкой породы с боков и торцевого откоса.

Производство работ

Большинство экскаваторов реализуют точную выемку грунта даже в тесных условиях. Рабочий процесс может сопровождаться складированием земли и вывозом, но уже с подключением другой техники наподобие самосвала. Руководитель рабочего процесса контролирует слаженное взаимодействие разных функциональных групп, добиваясь оперативности и четкости выполнения операций. На завершающем этапе технология разработки котлована экскаватором предусматривает зачистку дна. Если позволяют возможности конкретной модели техники, оператор может подготовить прочную и надежную подошву для фундаментной основы. Как минимум после основной выборки грунта устраняются рыхлые участки и насыпи, которые в дальнейшем могут дать усадку.

Рабочая зона и ее обустройство

Под забоем подразумевается рабочая территория одноковшовой техники, куда включается центральная площадка с размещением экскаватора и сопутствующего автотранспорта.

Забой оборудуется с учетом основных параметров:

- Размеров возводимого сооружения и формы необходимого котлована.

- Технических показателей используемого экскаватора. Например, при применении машин на гусеничном ходу, допустима разработка грунта в сложных участках местности, где требуется повышенная проходимость.

- Технических характеристик используемого автомобильного транспорта. Например, если работа ведется на заболоченной местности, забой стоит оборудовать максимально близко к твердому покрытию для повышения проходимости автотранспорта.

Проектирование забоев с последующей выборкой материала заключается в правильном определении ширины и глубины забоя, подбора оптимальных установочных положений машин, находящихся на площадке, последовательной выборки слоев и оборудовании путей перемещения техники и сопутствующего транспорта.

При небольшой высоте забоя стоит использовать одноковшовую модель, дополняя бульдозером, сгребающим грунтовый материал. Бульдозер смещает его к «экскаваторной рабочей зоне», где производится окучивание, создающее достаточную высоту бортов рабочего участка.

Вся используемые машины устанавливаются таким способом, чтобы снизить поворотный угол стрелы до минимума – на разворот экскаваторной стрелы уходит 70% объема времени от общего производственного цикла.

Разработка бульдозером

Строительную технику подбирают с учетом ее производительности и объемов работ.

Срезка растительного слоя и перемещение грунта в отвал, как правило, выполняется бульдозером. Затем приступают к разработке котлована.

Читайте также: Экскаватор драглайн: модели и принцип работы тросового эксковатора

Бульдозером выполняют следующие виды работ: разработку, рыхление, перемещение грунта на расстояние, не превышающее 60 м

Рассмотрим схемы работы бульдозера.

Рисунок 1 – Бульдозера с рыхлителем

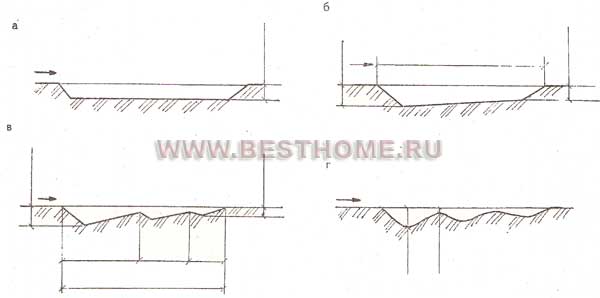

Срезание грунта следует осуществлять на горизонтальных участках и спусках, угол по рельефу разрабатываемого грунта не более 20 градусов, а высота насыпи не более 5 м.

Рисунок 2 – Схема разработки грунта

Способы возведения насыпей бульдозером:

Односторонними продольными проходами. (Способ эффективен при небольшой протяженности выемок. Обеспечивается высокая производительность бульдозера.

Поперечными проходами, забирая грунт из резерва; (Способ эффективен при укладке грунта в кавальеры)

Рисунок 3 Возведения насыпи бульдозерами поперечными проходами из одностороннего резерва.

Разработку котлована бульдозером выполняют поперечными ходами. Грунт укладывают в кавальеры по всей протяженности котлована.

Планировку котлована выполняют по ровной поверхности, срезая бугры и засыпая впадины см. на рисунке 4.

Читайте также: Как сделать мини-экскаватор своими руками на минитрактор или автомобиль

Рисунок 4 Схема планировки котлованов бульдозером.

Повышение показателей эффективности при проведении экскавации

Для увеличения производительности при проведении экскаваторных работ требуется руководствоваться определенными положениями:

- Рассчитывать радиус копания, принимая в расчет максимальные значения эксплуатируемой техники. Он не должен быть выше 0,7-0,9 от наибольшего радиуса используемой модели.

- Совмещать операции для сокращения временных затрат производственного цикла. Например, объединить поворот платформы с подъемом ковшовой части, перемещаемой к месту для разгрузки.

- Уменьшать поворотный угол платформы с помощью приближения места установки транспорта к траншейной оси. Это поможет уменьшить потери рабочего времени, тратящегося на повороты платформы.

- Оборудовать разгрузочные пути, обеспечив быстрое перемещение для вывоза поднимаемого материала.

- Сократить время, затрачиваемое на передвижение экскаватора, спланировав и оборудовав пути движения.

- По возможности избегать перемещения машин собственным ходом, предотвращая преждевременный износ ходового механизма.

- Подбирать ковш с учетом срезаемой породы. Например, использовать для взрыхленных скальных пластов специальные ковши или ковшовыми емкостями не менее 1 м3, а для мелкодробленых скальных материалов пользоваться емкостями от 0,5 до 0,8 м3.

- Следить за соотношением грузоподъемности, расстоянием для вывозки и объема ковшовой емкости.

Разрабатывание грунтов моделей с прямой лопатой

Прямая лопата – разновидность ковшовой емкости с полностью открытой верхней частью. Жестко прикрепляется к рукояти, которая соединяется со стрелой при помощи шарнирного крепления. Выдвижение лопаты вперед происходит за счет действия напорного механизма, а опорожнение – путем полного открывания днища.

Модель с прямой лопатой осуществляет срезку и подъем по направлению собственного хода впереди ковшовой части, а затем плавно перемещается вперед на величину заданного хода рукояти. Разрабатывание участка ведется до образования необходимого профиля путем создания последовательных траншей.

Разработка грунта экскаватором прямая лопата производится путем проведения траншей-проходок двух категорий:

- Боковых ответвлений с высыпкой срезанной и поднятой породы в транспорт или отвал, находящийся по ходу движения техники. Высота расположения машин в рабочей зоне определяет тип боковой проходки: одноярусные с расположением автомобилей на одном уровне с экскаватором, и двухъярусные – с размещением машин на разных высотах.

- Лобовых проходок, при создании которых транспорт для выгрузки устанавливается сзади работающей техники.

Боковой забой выгоден снижением поворотного угла, удобной подачей автотранспорта для ссыпки выбранного материала, что увеличивает производительность. Но, при эксплуатации бокового забоя снижается объем породы, поднимаемый с одного участка, ведя к увеличению числа перемещений машины.

При лобовом типе забоя возникает потребность подъезда самосвалов задним ходом и установки автотранспорта позади работающей техники, что приводит к увеличению поворотного угла. Это становится причиной удлинения производственного цикла, увеличению временных затрат и снижению эффективности. При этом, устройство лобового забоя увеличивает объем поднимаемого материала, уменьшая количество передвижек.

Устройство боковых проходок производится при проведении разработок в карьерах и формировании выемок с последующей погрузкой отработанного материала на автотранспорт.

Сфера устройства лобовых забоев несколько шире:

- Первые проходки при разрабатывании выемок и карьерных участков.

- Работа в ограниченных пространствах, препятствующих обустройству погрузочных путей.

- Поднятие породы из скальных выемок.

- Проведение манипуляций в осенне-зимние периоды на мерзлых почвах.

Осуществление всех работ ведется только с применением транспортной схемы. Это обусловлено тем, что малые линейные размеры моделей с ковшовой частью «прямая лопата» не позволяют использовать бестранспортную ссыпку породы.

Осуществление земляных работ моделей с обратной лопатой

Обратная лопата – ковшовая емкость с «донной» открытой частью, обладающая режущей передней кромочной частью. К стреле крепится шарнирным соединением, напорный механизм отсутствует. Заполнение породой происходит по мере «оттягивания» емкости назад. Разгрузка осуществляется в момент подъема с одновременным переворачиванием.

Данная разновидность используется в разрабатывании участка, располагающегося ниже уровня базовой площадки. В траншеях экскаватором обратная лопата целесообразно применение забоев торцевого или бокового типа, позволяющих откапывать ложе для оборудования подземных коммуникаций, рыть небольшие котлованы. Жесткое закрепление ковшовой части позволяет отрывать траншеи с вертикальными стенками, снижая риск осыпания боковых частей. Затраты времени на рабочий процесс у таких моделей на 10-15% выше, чем у экскаваторов с прямой лопатой.

Фундамент на буронабивных сваях, выполненный по описанной технологии (ТИСЭ), можно после небольших доработок использовать как сейсмоизолирующую систему для индивидуального строительства в соответствующих регионах с повышенной сейсмикой.

При эксплуатации торцевого забоя машина с обратной лопатой продвигается по оси траншеи, попеременно снимая грунт с обеих боковых сторон. Для увеличения производительности проходку можно расширить боковыми забоями, образуемыми при движении в сторону от основной траншеи. Ограничение ширины забоя осуществляется только исходя из эксплуатационных требований используемой строительной техники и нормами безопасности при экскавации данного вида породы.

Подготовка стройплощадки

До непосредственного начала землеройных мероприятий на рабочей площадке желательно организовать проездной путь, если его нет. Следует ответственно подойти и к проблеме удаления деревьев на участке. Неплодовые стволы возрастом более 5-6 лет могут выкорчевываться только с разрешения местной администрации. После высадки дерева необходимо заполнить образовавшуюся яму песком крупной фракции до уровня устройства фундамента.

В процессе обустройства стройплощадки будет нелишним зафиксировать зоны, где снимается плодородный слой. В дальнейшем эта информация пригодится для проведения сельскохозяйственных работ возле дома. До разработки котлована экскаватором также рекомендуется организовать площадки или емкости для сбора вынимаемой плодородной почвы. Поскольку в дальнейшем она может пригодиться, ее следует укладывать в местах, где нет ни строительного мусора, ни прочих хозяйственных отходов. На время производства работ перед домом со стороны въезда устанавливается временный забор с проемом только для рабочей техники.

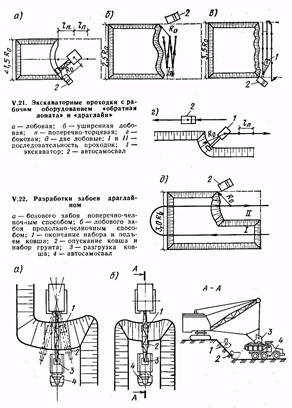

Осуществление работ экскаватором-драглайном или грейфером

Ковшовая емкость драглайна закрепляется на удлиненной стреле. Заполнение породой происходит в момент подтягивания ковшовой части обратно к стреле. После заполнения, емкость окончательно поднимается и переводится на место выгрузки. Опорожнение производится за счет ослабления тягловых канатов.

Разработка грунта драглайном производится при устройстве больших котлованов либо выемок с глубиной до 16-20м., возведении насыпного вала и аналогичных работах. Преимуществами машин-драглайнов являются внушительная глубина опускания стрелы, рабочий радиус до 10 м. и возможность эксплуатации в пространствах с постоянным притоком грунтовых вод с эффективной разработкой обводненных участков.

Работы драглайном ведутся при помощи торцевых или боковых траншей. Организация работ и обустройство проходок аналогично экскавационным манипуляциям техники с обратной лопатой. Наиболее часто выгрузка срезанных слоев осуществляется в организованный отвал, иногда – в самосвалы с последующей вывозкой. На определенных участках доступно устройство лобовых или боковых проходок.

Грейфер – специализированный тип ковшовой емкости с двумя широкими лопастями и стоечной (либо канатной) системой привода, отвечающей за принудительное смыкание лопастей. Эксплуатируется для выкапывания узких и глубоких участков, залегающих ниже уровня грунтовых вод. Грейфер привешивается на экскаваторную стрелу для разрабатывания пространств с вертикальными бортами. За опорожнение ковша отвечает система принудительного размыкания лопастей, удерживающих поднятое содержимое.

Принудительное опускание стойки и погружение ковшовой части в породу за счет высокой собственной массы позволяет разрабатывать грейферным ковшом слои практически любой плотности, в том числе – участки, полностью скрытые под водой. Емкость ковшовой части грейфера составляет 0, 35-2,5 м3.

Разработка проектного решения

Организация работ по устройству котлована предполагает первичную подготовку двух документов:

- Проект производства работ (ППР).

- Технологическая карта по разработке котлована.

Что касается первого документа, то он содержит пояснительные записки, планы и чертежи с детальной информацией по землеройным работам в конкретных условиях. При создании проекта учитываются индивидуальные предпочтения заказчика и нормативные технико-архитектурные требования. Типовой ППР на разработку котлована экскаватором, в частности, содержит набор исходных данных, поэтапное описание работ, характеристики конструкции ограждений, график и т. д.

Технологическая карта определяет последовательность рабочих операций. Отдельно описывается перечень геодезических и планировочных мероприятий, процесс разработки грунта с погрузочно-разгрузочными действиями и последующая доработка с зачисткой основания устроенного котлована.

Выбор техники с учетом основных особенностей разработки и типов пород

Одноковшовая техника может использоваться во всех видах породы, в том числе – в скальных грунтах и участках с высоким обводнением и постоянным поступлением грунтовых вод.

Разработка грунта многоковшовыми экскаваторами может осуществляться в грунтах от I до IV категории включительно. Фактически безопасная эксплуатация может осуществляться только на участках I-III категорий, не имеющих крупных фракций, превышающих 0,2 от ширины ковшовой части. Манипуляции на участках IV категории возможны только в однородных слоях.

Первоначально разновидность машины подбирают после изучения всех параметров: характеристики выемки, категории срезаемого материала, наличия или возможного поступления грунтовых вод и необходимости применения сменных устройств. В случае, если для выполнения манипуляций одного типа подходят несколько моделей, предпочтительнее производить разработку грунта в траншеях и иных пространствах экскаватором с прямой лопатой, драглайном и моделями с ковшовой частью вида «обратная лопата».

Читайте также: Технические характеристики и классификации крана-штабелера

Определение необходимого объема ковшовой емкости производится по принципу максимальной наполняемости с минимальными временными затратами. Максимальная загрузка напрямую зависит от типа обрабатываемого материала, сложности срезки и глубины проведения работ. Наибольшая вместимость рассчитывается из учета глубины выемки, разновидности техники и группы пород.

Конечный выбор должен включать не только анализ категории грунта, но и учет климатических условий и рельефа местности. Например, использование одноковшовых механизмов с ковшовой емкостью «прямая лопата подойдет для скальных участков с большими уклонами и сложным рельефом, а разработка грунта 2 группы, включающего мелкий и средний гравий, оптимальна для разрабатывания экскаватором с ковшовой емкостью «обратная лопата».

Этапы подготовки перед разработкой котлована

Первоначально разрабатывается схема и план. Для составления проекта котлована проводят несколько исследований и экспертиз, в частности, изучают состав и плотность грунта, рассчитывают статическую нагрузку на фундамент, определяют наличие и глубину подпочвенных вод.

Последний показатель особо важен, поскольку подпочвенные воды часто могут стать непреодолимым препятствием для строительства на том или ином участке. Если здание все же должно быть построено именно здесь, то прибегают к дорогостоящей и технологически сложной операции по осушению грунта, а также при строительстве обустраивают системы отвода воды от фундамента.

Также состав грунта и глубина пролегания подпочвенных потоков влияют на угол наклона боковых стен котлована или траншей.

После того, как схема и план составлены, их переносят непосредственно на местность. Это значит, что необходимо сделать геодезическую съемку и в зависимости от ее результатов определяют размеры будущего котлована или траншеи и делают разметку участка под него.

Разметка участка перед рытьем котлована

Этот же этап подразумевает выполнение ландшафтной корректировки грунта: засыпают существующие ямы, ровняют холмы выступы, сносят неиспользуемые сооружения, выкорчёвывают растительность.

Перед тем, как начать рытье котлована под фундамент экскаватором или траншеи под водопровод, необходимо убедиться в том, не проходят ли на его месте какие-либо подземные коммуникативные сети.

Если они есть, то их схема должна быть изменена, коммуникации перепроложены по другому маршруту, вне зоны разработки. Только после выполнения всех предварительных стадий можно приступать к самим земляным работам – копать котлован.

Как осуществляется разработка котлована?

Наиболее эффективный способ разработки грунта под фундамент – использовать мощный экскаватор. Единственный вариант, когда эта операция невозможна – ограничен проезд техники к строительному объекту. В этом случае придется копать траншеи вручную, что гораздо более затратно и по времени, и по средствам. Опытные специалисты строительных компаний заранее просчитывают возможность подъезда к строительному участку и в случае его отсутствия, прокладывается временная схема дорог для доставки техники и материалов на объект.

Рытье котлована экскаватором

Перед тем, как начать рытьё котлована экскаватором, следует знать, что от качества выполненных работ будет зависеть безопасность будущей постройки. Поэтому такой важный этап, как копка, следует доверить исключительно профессионалам, поскольку любительский подход с целью удешевить общую смету строительства в данном случае совершенно не оправдан.

Для рытья котлованов и траншей используется специальная техника. Вид землеройной машины определяется в зависимости от условий местности и от предполагаемого объема работ.

Так, к примеру, для того, чтобы копать небольшой мелкозаглубленный фундамент или траншеи под трубопровод, применяют мини-экскаватор. А вот для значительных углублений большой площади целесообразно использовать более мощными машинами – экскаваторами на колесах или гусеницах, оснащенными одним и более ковшей.

Одноковшовые машины считаются наиболее универсальными, поскольку их можно использовать практически в любых условиях. Многоковшовая техника применяется реже, только для разработки объектов высокой сложности. Выбор экскаватора, с помощью которого будет выполнена работа по обустройству котлована или траншеи, осуществляется индивидуально, с учетом всех условий и особенностей объекта.

Техника безопасной эксплуатации при экскавации

- Не допускать установки машины в рабочей зоне с ярко выраженным уклоном. Для установки следует выбирать только ровные участки – это предотвратит риск переворота.

- При производстве работ ковшовой части с прямой лопатой в забое с высокими стенками необходимо своевременно удалять образующиеся козырьки.

- На слабых и подвижных грунтовых участках путь перемещения техники усиливается щитами, укладываемыми на землю.

- Разработка участков IV группы экскаватором производится с использованием дополнительного оборудования – установка специализированных устройств предотвратит преждевременный износ механизмов.

- При сильном увлажнении рабочего участка производство следует остановить до подсыхания поверхности.

Перед началом производственного процесса необходимо тщательно обследовать участки на предмет появления карнизов и нависаний.

— Технологическая карта на разработку грунта в траншеях и котлованов экскаватором

ОБЩИЕ ТРЕБОВАНИЯ

Технологическая карта предусматривает организацию и технологию выполнения работ по разработке грунта I-IV групп при рытье траншей и котлованов одноковшовым экскаватором.

В технологической карте принято рытье траншеи в грунтах природной плотности и естественной влажности одноковшовым экскаватором.

Работы выполняются в смену в условиях равнинной и слабопересеченной местности (при необходимости с искусственным освещением).

Рытье траншеи на заболоченных участках при необходимости осуществляется с помощью перекидных сланей. В состав работ, рассматриваемых картой, входят:

— установка экскаватора в забой;

— разработка грунта навымет с укладкой в отвал;

— передвижка экскаватора в процессе работы.

ПОРЯДОК ПРОИЗВОДСТВА РАБОТ

При выполнении работ следует руководствоваться требованиями, изложенными в следующих нормативных документах:

— СП 45.13330.2017. Земляные сооружения, основания и фундаменты;

— СП 48.13330.2019. Организация строительного производства;

Для производства работ необходимо иметь:

— письменное разрешение на право производства работ в зоне расположения подземных коммуникации от организаций, эксплуатирующих эти коммуникации;

— наряд-допуск на производство работ.

До начала работ должно быть выполнено следующее:

— проведены подготовительные работы (снятие плодородного почвенного слоя или расчистка трассы от лесорастительности);

— разбита и закреплена на местности ось траншеи;

— экскаватор доставлен к месту производства работ.

Траншею разрабатывать способом торцевого забоя при движении экскаватора по ее оси.

Грунт, вынутый из траншеи, укладывается в отвал на одну сторону, не ближе чем на 1,0 м от бровки траншеи.

При работе одноковшового экскаватора на прямолинейных участках по ходу его движения, через каждые 50-80 м установить вешки высотой — 3 м, а между ними — через каждые 5 м — колышки.

На криволинейных участках, в пределах кривой, по ширине хода гусениц или по ширине траншеи с обеих стран следует устанавливать колышки через 2-5 м.

Ширина траншеи по низу на прямолинейных участках – 2,2 м. Ширина траншеи на криволинейных участках, где кабели монтируются из гнутых отводов, должна быть равной двукратной величине по отношению к ширине траншеи на прямолинейных участках – 4,4 м, на участках балластировки кабеля не менее – 2,2 м.

Крутизна откосов траншеи приведена в таблицах.

Читайте также: Бензопила Partner 350 S — характеристики, поиск и устранение неисправностей, инструкция по эксплуатации

| Виды грунта | Крутизна откоса | |

| При глубине выемки не более | ||

| 1,5 м | 3,0 м | |

| Песчаные и гравийные | 1:0.5 | 1:1 |

| Супесь | 1:0.25 | 1:0.67 |

| Суглинок | 1:0 | 1:0.5 |

| Глина | 1:0 | 1:0.25 |

Примечание: при напластовании различных видов грунта крутизна откосов для всех пластов назначается по наиболее слабому виду грунта.

Рытье траншеи выполняет машинист экскаватора 6 разряда.

Таблица 2. Технико-экономические показатели на 1000 м3 грунта.

| Наименование | Ед.изм | Показатели по группам грунта | |||||

| I | II | III | IV | V | |||

| нормативные затраты труда | в грунтах естественной влажности | чел./час | 15 | 18 | 23 | 29 | 37 |

| в мокрых грунтах (заболоченные) | 17 | 20 | — | — | — | ||

| продолжительность выполнения работ | в грунтах естественной влажности | смены | 1.9 | 2.3 | 2.9 | 3.6 | 4.6 |

| в мокрых грунтах (заболоченные) | 2.1 | 2.5 | — | — | — | ||

| Производительность экскаватора | в грунтах естественной влажности | м3/см | 533 | 444 | 348 | 275 | 216 |

| в мокрых грунтах (заболоченные) | 484 | 403 | — | — | — | ||

Продолжительность смены – 8 часов.

ПОТРЕБНОСТЬ В МАШИНАХ И МЕХАНИЗМАХ, ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКЕ И МАТЕРИАЛАХ

| Машины, механизмы, оборудование | Марка,тип | Краткая характеристика, ГОСТ или ТУ |

| Экскаватор | HITACHIEX 200(1 шт.) | Угол вращения поворотной платформы — 360° |

| Скорость передвижения — 5,5 км/ч | ||

| Преодолеваемый уклон — 70% | ||

| Макс. радиус копания — 9,9 м | ||

| Макс. глубина копания — 6,67 м | ||

| Высота выгрузки — 6,78 м | ||

| Емкость ковша — 0,65 м3 | ||

| Мощность двигателя — 150 л.с. | ||

| Габаритные размеры Д*Ш*В – 9500*2800*2950 мм | ||

| Масса — 19,9 т | ||

| Бульдозер | Д-355А | |

| Рулетка в закрытом корпусе | ЗПКЗ-5 АУТ/1 | Длина – 5, 20, 50 м |

| Рейка мерная с сантиметровой шкалой | Длина – не менее 3 м | |

| Инвентарная приставная лестница | ЦНИИОМТП РЧ 3257.00.000 | Длина – не менее 3 м |

СОСТАВ БРИГАДЫ ПО ПРОФЕССИЯМ

- Машинист экскаватора 6 разряд – 2 чел.

- Машинист бульдозера 6 разряд – 2 чел.

- Мастер – 1 чел.

РЕШЕНИЯ ПО ОХРАНЕ ТРУДА, ПРОМЫШЛЕННОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

При рытье траншеи необходимо руководствоваться правилами техники безопасности, изложенными в следующих нормативных документах:

— СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования;

— СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2.

-РД 102-011-89. Охрана труда. Организационно-методические документы;

К выполнению работ по разработке траншеи допускаются рабочие:

— прошедшие предварительный и периодический медицинские осмотры в сроки установленные Минздравом РФ.

— достигшие 18 лет и прошедшие обучение безопасным методам и приемам работ, проверку знаний, а также получившие удостоверения на право производства работ;

— прошедшие вводный инструктаж по технике безопасности и производственной санитарии, а также инструктаж по технике безопасности непосредственно на рабочем месте (рабочие комплексных бригад должны быть проинструктированы и обучены безопасным методам и приемам труда по всем видам работ, выполняемым бригадой).

Повторный инструктаж должен проводиться для всех рабочих не реже одного раза в 3 месяца. Проведение инструктажа регистрируется в специальном журнале.

Все рабочие должны быть обеспечены спецодеждой, спецобувью и средствами индивидуальной защиты. В соответствие с выполняемой ими работой и согласно действующим нормам.

На строительной площадке должны быть оборудованы санитарно-бытовые помещения (помещения для отдыха и обогрева, уборная и т.д.). Все рабочие должны быть обеспечены питьевой водой и аптечками с медикаментами.

Горюче-смазочные материалы должны храниться в специально предназначенной закрывающейся таре. В местах хранения ГСМ должны быть вывешены предупредительные надписи «Огнеопасно», «Курить запрещается» и др.

Заправлять экскаватор горючим разрешается только при выключенном двигателе.

Освещенность участков производства земляных работ должно быть не менее 10 лк.

Машинисты землеройных машин должны быть обеспечены пакетами первой медицинской помощи или аптечками.

Землеройные машины должны быть снабжены средствами пожаротушения.

Рытье траншеи вблизи расположения подземных коммуникаций производить лишь после получения письменного разрешения организации, эксплуатирующей эти коммуникации.

Вблизи действующих подземных коммуникаций разработку грунта механизмами следует прекращать на расстоянии не менее 2-х метров от подземных коммуникаций, а в непосредственной близости (0,5 м) разрабатывать грунт разрешено только лопатой без использования ударных инструментов (кирка, лом, пневмоинструмент и т.д.).

Для спуска и подъема рабочих а траншею необходимо использовать инвентарные приставные лестницы.

Во избежание обвала стенок траншеи край отвала грунта следует располагать на расстоянии не менее 0,5 м от бровки траншеи.

В местах пересечения воздушных линии электропередач, для исключения возможности их повреждения и в целях безопасности проведения работ установить охранную зону, в пределах которой работать на машине разрешается только при полностью снятом напряжении. В случае невозможности снятия напряжения, работы можно производить только при наличии письменного разрешения эксплуатирующей линию организации, наряд-допуска и под постоянным руководством ответственного лица, назначенного из инженерно-технических работников.

Во время работы одноковшовым экскаватором ЗАПРЕЩАЕТСЯ:

— поворачивать платформы с не выведенным из грунта ковшом;

— вести какие-либо работы между забоем и экскаватором;

— сходить с экскаватора при поднятом ковше;

— чистить, смазывать, ремонтировать узлы машины или производить

— регулировку тормозов при поднятом ковше;

— находиться в радиусе действия стрелы экскаватора плюс 5 м.

При остановке экскаватора машинист обязан плавно опустить ковш на землю.

Во время перерыва в работе экскаватор необходимо переместить от края траншеи на расстояние не менее 2 м, стрелу экскаватора отвести в сторону от забоя, а ковш опустить на землю. Очищать ковш разрешается только в опущенном состоянии.

При передвижении экскаватора стрелу следует устанавливать строго по оси движения, а ковш опустить на высоту не более 0,5-0,7 м от земли и подтянуть к стреле.

Работа землеройных машин на местности с поперечным уклоном более 8° ЗАПРЕЩЕНА.

На продольных уклонах более 22° включительно допускается работа одноковшового экскаватора без анкеровки.

На уклонах более 22° экскаваторы следует удерживать подвижными якорями.

На продольных уклонах до 22° включительно рытье траншей одноковшовым экскаватором разрешено в направлении как снизу вверх, так и сверху вниз по склону, на уклонах более 22° — сверху вниз.

Мероприятия по промышленной безопасности

Данный раздел разработан согласно СП 12-136-2002 «Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ».

Руководящими документами для учета требований и разработки решений по безопасности труда и промышленной безопасности являются: нормативно-провавые и нормативно-технические акты, содержащие государственные требования охраны труда и промышленной безопасности; типовые решения по охране труда; инструкции заводов-изготовителей машин, оборудования и оснастки применяемых в процессе монтажных работ.

Для обеспечения безопасности работ и соблюдения промышленной санитарии при производстве работ весь персонал должен пройти инструктаж по безопасным методам ведения работ и выполнять требование нормативных документов по промышленной безопасности.

Работодатель в соответствии с действующим законодательством должен:

— обеспечить рабочих, руководителей, специалистов и служащих сертифицированной спецодеждой, спецобувью и другими средствами защиты, согласно типовым нормам бесплатной выдачи сертифицированных специальной одеждой, специальной обувью и других средств индивидуальной зашиты;

— обеспечить организацию производственного контроля за соблюдением условий труда и трудового процесса по показателям вредных и опасных факторов производственной среды. Тяжести и напряженности труда;

— разработать и внедрить профилактические мероприятия по предупреждению воздействия вредных факторов производственной среды и трудового процесса на здоровье работников с обеспечением инструментальных исследований и лабораторного контроля.

1. Одним из обязательных условий принятия решения о начале строительства является наличие положительного заключения экспертизы промышленной безопасности проектной документации, утвержденного федеральным органом исполнительной власти, специально уполномоченным в области промышленной безопасности или его территориальным органам. (Постановление Госгортехнадзора России от 4.01.2000г. №64).

2. Отклонение от проектной документации в процессе строительства не допускаются. Изменения, вносимые в проектную документацию на строительство подлежат экспертизе промышленной безопасности и согласовываются с федеральным органом исполнительной власти, специально уполномоченным в области промышленной безопасности или его территориальным органом. Работы ведутся по проекту прошедшему экспертизу промышленной безопасности.

Пожарная безопасность

1.Всем работникам, занятым на строительных, необходимо пройти вводный противопожарный инструктаж с записью в журнале вводного инструктажа.

2.Непосредственные исполнители работ должны иметь квалификационное удостоверение на право выполнения этих работ, удостоверение о проверке знаний по технике безопасности с талоном по пожарной безопасности. Работы проводить в светлое время суток.

3.На месте производства работ устанавливается противопожарный режим:

3.1.Место производства работ, в радиусе 20 м, должно быть обозначено (ограждено) предупредительными знаками, загерметизированы колодцы промышленной канализации.

3.2.Места проведения работ обеспечить надежной двухсторонней связью.

3.3.Выхлопные трубы двигателей внутреннего сгорания машин и механизмов должны быть оборудованы исправными искрогасителями.

3.4.Запрещается работа в одежде и обуви, пропитанной нефтью или легковоспламеняющимися жидкостями.

3.5.Технические характеристики работающего оборудования, используемого при ремонтных работах, должны обеспечивать взрывопожаробезопасность технологических процессов.

4.Отбор проб и анализ воздушной среды – проводить по первому требованию ответственного лица.

5.Категорически запрещается использование открытого огня на месте производства работ.

При угрозе аварии или при аварии РАБОТЫ ОСТАНАВЛИВАЮТСЯ и принимаются меры по обеспечению безопасности людей, эвакуации и оказанию первой помощи пострадавшим.

Пожарная безопасность на строительной площадке, на рабочих местах и жилом полевом городке должна обеспечиваться в соответствии с требованиями следующих нормативных документов:

— ППБ-01-03. Правила пожарной безопасности в Российской Федерации (приказ правительства МЧС РФ от 18 июня 2003г. №313).

— ГОСТ 12.1.004-91* ССБТ. Пожарная безопасность. Общие требования.

СХЕМА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА

Контроль качества при рытье траншей осуществляется в соответствии с требованиями следующих нормативных документов:

СП 45.13330.2017. Земляные сооружения, основания и фундаменты;

СП 48.13330.2019. Организация строительного производства;

Операционный контроль качества осуществляют непосредственно исполнители: бригадиры, прорабы или специальные контролеры (геодезисты).

Операционный контроль качества земляных работ должен включать:

проверку правильности переноса фактической оси траншеи, и ее соответствие проектному положению;

проверку профиля дна траншеи с замером ее глубины и проектных отметок, проверку ширины траншеи по дну;

проверку крутизны откосов в зависимости от структуры грунтов, указанной в проекте;

измерение фактических радиусов кривизны траншеи на участках поворота в горизонтальной плоскости.

Выявленные в процессе контроля дефекты, отклонения от проекта и требований строительных правил или технологических инструкций должны быть исправлены до начала следующих операций (работ).

К моменту укладки кабеля дно траншеи должно быть выровнено в соответствии с проектом. Укладка кабеля в траншею не соответствующую проекту, ЗАПРЕЩЕНА.

Законченные земляные работы принимает служба контроля качества, проверяя ширину траншеи по дну, глубину траншеи, величину откосов.

Технические критерии контролируемых процессов и операций, средства контроля и исполнители приведены в таблице 4.

До начала рытья траншеиИнженер СКК

Инженер СКК Периодически (через 50 м).

Инженер СКК Периодически (через 50 м).

Инженер СКК Периодически (через 50 м).

Механическая разработка грунта. Способы разработки грунта

Коваль С.Б., Молодцов М.В. Технология возведения зданий и сооружений: Курс лекций для заочников. Технология возведения земляных сооружений – Челябинск: Изд. ЮУрГУ, 2003. – 25 с.

Приведены классификации земляных сооружений и требования, предъявляемые к ним. Рассмотрены основные способы разработки грунтов. Описаны последовательности и особенности производства работ закрытым способом буровзрывным способом. Рассмотрены вопросы взаимоувязки работ.

Курс лекций предназначен для студентов архитектурно-строительного факультета вечерней и заочной форм обучения.

Одобрено учебно-методической комиссией архитектурно-строительного факультета.

Рецензенты: Кромский Е.И.

© Издательство ЮУрГУ, 2003.

Классификация земляных сооружений. 4

Способы разработки грунта. 5

Рис. 3 Схемы расположения сосредоточенных зарядов 10

Взаимоувязка процессов производства земляных работ. 27

Классификация земляных сооружений.

Земляное сооружение – инженерное сооружение, устраиваемое из грунта в грунтовом массиве или возводимое из грунта, уложенного на поверхности земли.

Классификация земляных сооружений осуществляется в зависимости от различных признаков:

по отношению к поверхности земли разделяют

выемки – земляные сооружения созданные в грунтовом массиве ниже поверхности земли;

насыпи – сооружения возводимые из грунта выше поверхности земли;

подземные выработки – возводятся на определенной глубине и закрытые с поверхности земли;

по функциональному назначению :

гидротехнические – плотина, дамба, канал. ;

мелиоративные – искусственные пруды, водоподводящие и осушительные каналы. ;

дорожные – нижнее строение автомобильных и железных дорог;

промышленного и гражданского назначения – спланированные площадки, котлован, траншея, тоннель, отвал. ;

по срокам службы:

постоянные – эксплуатация в течении длительного времени;

временные – устраиваются для выполнения последующих строительно-монтажных работ.

Способы разработки грунта.

1) Механический способ заключается в отделении грунта от земляного массива резанием с помощью землеройно-транспортных и землеройных машин без предварительной обработки и рыхления.

2) Гидромеханический способ заключается в разработке грунта с помощью напорной водяной струи гидромониторных установок и/или намыве грунта при устройстве вертикальной планировки и т. д.

3) Взрывной способ заключается в разработка грунта с помощью взрывов предназначен для возведения различных инженерных земляных сооружений.

4) Комбинированный способ заключается в выполнении различныхподготовительных мероприятий с целью улучшения свойств грунта перед его дальнейшей разработкой: рыхление, размораживание, регулирование влажности и т. д.

5)Закрытый способ выполняется при разработках подземных выработок, а также при прокладке инженерных сооружений без разработки грунта. Различают следующие основные методы закрытой проходки: прокалывание, продавливание, горизонтальное бурение, вибропрокалывание, щитовая проходка, штольневая проходка, буровзрывной способ.

Механический способ

Механический способ производства земляных работ позволяет значительно сократить трудоемкость производства работ, улучшить строительные качества грунта и сократить объемы земляных работ. Эти задачи решает целый парк машин и механизмов применяемых в строительстве (рис. 1).

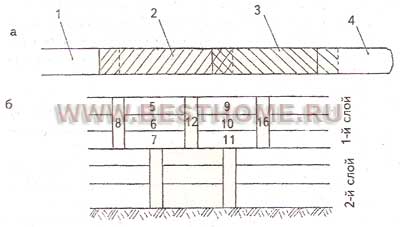

Механическим способом выполняют вертикальную планировку, устройство выемок и насыпей (табл. 1).

Вертикальная планировка площадки

Разрабатывается грунт I и II групп, и III группы с предварительным рыхлением. Эффективно применять при перемещении грунта до 100 метров.

Разрабатывается грунт I и II групп. Эффективное применение: прицепных -1000 м, самоходных -5000 м.

Экскаватор прямая лопата

Разрабатываются I, II, III гр. и IV, V, VI с предварительным рыхлением. Эффективно применять с автосамосвалами при дальности отвозки более 1000 м. Высота срезаемого слоя грунта должна обеспечивать полное заполнение ковша за один раз.

Экскаватор прямая лопата

Устройство котлованов глубиной до 4 м., более 4 м работа уступами. Объем ковша 0.15…0.65 м 3 по срезке защитного слоя.

Экскаватор обратная лопата

Устройство траншей и небольших котлованов глубиной до 4 м. Объем ковша около 0.5 м 3

Глубокие котлованы до 20 м.

Устройство узких и глубоких котлованов, колодцев.

Бульдозер-экскаватор обратная лопата, драглайн.

Небольшие котлованы с перемещением грунта до 100 м, срезаемого слоями по 0.6…0.8 м, с последующей погрузкой в автосамосвалы.

Устройство траншей глубиной до 3.5 м и шириной до 0.85 м. Траншеи устраиваются только с вертикальными стенками.

Устройство насыпей, земляного полотна

Высота насыпи в пределах 1.5м. Грунт берется из бокового резерва в пределах 100 м от насыпи.

При работе по «эллипсу» высота насыпи составляет порядка 1.5 м при дальности транспортирования 1000 м. По «восьмерке», соответственно, 6 м и 2000 м, а по зигзагообразной схеме 6 м. и продолжительность неограниченна.

Высота насыпи порядка 1 м, при протяженности до 3000 м. размер захватки 300 м.

Размеры насыпи не ограничены. Обязательно уплотнение грунта.

Экскаваторы применяют с ковшом вместимостью 0,15–2 м 3 реже до 4 м 3 . Комплект сменного оборудования включает прямую и обратную лопаты, драглайн и грейфер. Кроме того, стрела, входящая в комплект драглайна и грейфера, может быть оборудована грузовым крюком или клином-бабой.

Основные рабочие параметры одноковшовых экскаваторов при разработке выемок, котлованов и траншей:

1. максимально возможная глубина копания –H ,

2. высота копания +Н,

3. наибольший и наименьший радиусы копания на уровне стенки экскаватора R макс и R мин ,

4. радиус выгрузки R в ,

5. высота выгрузки Н в .

Рабочий цикл одноковшового экскаватора состоит из копания (заполнения ковша), перемещения к месту выгрузки, выгрузки в отвал или в транспортные средства и обратного хода в забой.

Забой – рабочая зона экскаватора, в которую входят:

– площадка, на которой находится экскаватор;

– часть массива грунта, разрабатываемого экскаватором с одной стоянки;

– площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта.

Геометрические размеры и форма забоя зависят от оборудования экскаватора и его параметров, размеров выемки, видов транспорта и принятой схемы разработки грунта. Оптимальная высота или глубина забоя должна быть достаточной для заполнения ковша экскаватора за одно черпание. Если высота забоя относительно мала, целесообразно использовать экскаватор совместно с бульдозером. Бульдозер разрабатывает грунт и перемещает его и рабочему месту экскаватора.

Экскаватор и транспортные средства должны быть расположены таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70 % рабочего времени цикла экскаватора.

Выемка, образующаяся в результате последовательной разработки грунта при периодическом передвижении экскаватора в забое, называется экскаваторной проходкой.

А) лобовым забоем – экскаватор разрабатывает грунт впереди себя и отгружает его на транспортные средства, которые подают к экскаватору по дну забоя.

В зависимости от ширины проходки лобовые забои подразделяются на узкие (ширина проходки менее 1,5 размера наибольшего оптимального радиуса резания R 0), нормальные (ширина 1,5–1,9 R 0 ), уширенные (при ширине 2–2,5 R 0) и поперечно-торцевые (при ширине до 3,5 R 0).

Ширина лобовых проходок В определяется по формулам:

для лобовой прямолинейной:

где Rо — оптимальный радиус резания экскаватора, м;

l П — длина рабочей передвижки экскаватора (обычно разность между максимальным и минимальным радиусами резания), м;

R C — радиус резания на уровне стоянки, м;

п — число поперечных передвижек экскаватора.

Средний угол поворота платформы экскаватора для погрузки грунта в транспортные средства, особенно при работе в узких забоях, может достичь 180°, что увеличивает время рабочего цикла и снижает производительность экскаватора. Поэтому способ лобового забоя используют ограниченно.

Б) боковым забоем – транспорт подается под погрузку сбоку выработки, благодаря чему значительно уменьшается угол поворота стрелы экскаватора при погрузке грунта в транспортные средства. Транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Ширину боковой проходки В определяют по, формуле

Выемки, глубина которых превосходит максимальную высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов. При этом нижний ярус разрабатывают аналогично верхнему, а автомашины подают к экскаватору таким образом, чтобы ковш наводился на кузов сзади. Трасса движения автомобиля в этом случае должна быть параллельной оси проходки экскаватора, но направлена в противоположную сторону.

Для въезда в котлован устраивают траншею с уклоном 10. 15° шириной до 3,5 м при одностороннем движении и до 8 м при двустороннем движении. Разработанный экскаватором грунт перевозят самосвалами, тракторами с прицепами, железнодорожными составами, гидравлическим транспортом, реже — ленточными конвейерами. В промышленном и гражданском строительстве грунт преимущественно перевозят автосамосвалами. Обычно в автосамосвал входит 3–6 ковшей грунта. Допустимый недогруз — 10 %, перегруз — 5%.

Массу грунта, погружаемого за один цикл работы экскаватора, G определяют по формуле:

где q — геометрическая вместимость ковша, м 3 ;

Плотность грунта, т/м 3 ;

К р — коэффициент разрыхления;

К в — коэффициент использования вместимости ковша (отношение объема грунта в плотном состоянии, разрабатываемого за один цикл, к геометрической вместимости ковша).

В зависимости от сменного оборудования применяют следующие экскаваторы:

![]()

1. Экскаватор с прямой лопатой используют для разработки грунтов, расположенных выше уровня стоянки экскаватора, преимущественно с погрузкой на транспорт.

2. Экскаватор с обратной лопатой используют при разработке грунтов, которые находятся ниже уровня стоянки экскаватора, и преимущественно при рытье небольших котлованов и траншей. Поярусная разработка выемки при этом виде оборудования, как правило, не практикуется. Разработку грунта ведут ниже уровня стоянки экскаватора лобовым или боковыми забоями с погрузкой грунта в транспортные средства или укладкой в отвал.

3. Экскаватор-драглайн применяют для разработки грунтов, расположенных ниже уровня стоянки экскаватора (для рытья глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т.п.), а также для отделочных земляных работ при планировке площадей и зачистке откосов. Преимущество драглайна — большие радиусы действия (до 10 м) и глубина копания (до 12 м).

Разработку грунта драглайном осуществляют лобовыми и боковыми проходками аналогично экскаватору с обратной лопатой.

Так как ковш драглайна гибко подвешен, эффективными являются челночные способы работы — поперечно-челночный и продольно-челночный (рис. У.22). При поперечно-челночном способе автосамосвал по дну выемки подходит к месту загрузки и загружается попеременным черпанием ковша по обе стороны от кузова. При продольно-челночном способе грунт набирают перед задней стенкой кузова автосамосвалами и, подняв ковш, разгружают его над кузовом. Угол поворота экскаватора при погрузке по продольно-челночной схеме приближается к 0°, а при поперечно-челночной — к 15. 20°; при этом продолжительность разгрузки уменьшается за счет того, что ковш опорожняется без прекращения поворотного движения экскаватора в момент проноса ковша над кузовом машины.

4. Экскаватор-грейфер применяют для рытья колодцев, узких глубоких котлованов, траншей и подобных сооружений, особенно в условиях разработки грунтов ниже уровня грунтовых вод. Этими машинами отрывают котлованы и траншеи на глубину, несколько меньшую проектной, с оставлением так называемого «недобора ». Слой недобора (5. 10 см) оставляют для того, чтобы избежать повреждения основания и не допускать переборов грунта.

Для повышения эффективности работы экскаваторов применяют скребковый нож, насаженный на ковш экскаватора. Это приспособление позволяет механизировать операцию по зачистке дна котлованов и траншей и вести их с точностью до ±2 см, что исключает необходимость ручных доработок.

Для разработки недобора грунта применяют также бульдозер. Бульдозер перемещает грунт к нижней бровке котлована челночным способом при рабочем ходе в одном направлении и оставляет защитный слой толщиной 4 . 5 см, который зачищается вручную перед устройством фундаментов. Толщина стружки грунта, срезаемого бульдозером за один проход, не превышает 5 . 6 см. Число проходов бульдозера устанавливается по месту (рис. V. 23.).

Наиболее распространены экскаваторы продольного копания (для разработки траншей).

Рабочий орган этих экскаваторов – ковшевая цепь (транши глубиной до 3,5 м в основном с вертикальными стенками) или ковшевой ротор (траншеи глубиной до 2,5 м, преимущественно с откосами).

На ковши ротора устанавливают откосники. Ковши наполняются грунтом при движении их вверх по наклонной или криволинейной поверхности разрабатываемой выемки. Опорожняются ковши в момент достижения ими наивысшей точки их траектории, где они опрокидываются. Высыпающийся из них грунт попадает на ленточный конвейер, доставляющий его на погрузку в транспортные средства или в отвал.

Поверхность земли по трассе траншеи планируют бульдозером (ширина спланированной полосы должна быть не менее ширины гусеничного хода экскаватора.

Разбивки оси траншеи

Рытье траншеи ведут навстречу траншеи.

Выбор способа производства земляных работ зависит от свойств грунта, объемов работ, вида земляных сооружений, гидрогеологических условий и других факторов. Технологический процесс выполнения земляных работ состоит из разработки грунта, транспортировки, укладки в отвал или насыпь, уплотнения и планировки. Для механизации земляных работ применяют одноковшовые строительные экскаваторы с гибкой и жесткой подвеской рабочего оборудования в виде прямой и обратной лопаты, драглайна, грейфера, землеройно-планировочного, планировочного и погрузочного устройств; экскаваторы непрерывного действия, к которым относятся цепные многоковшовые, цепные скребковые, роторные многоковшовые и роторные бесковшовые (фрезерные); бульдозеры, скреперы, грейдеры (прицепные и самоходные), грейдеры-элеваторы, рыхлители, бурильные машины. В комплект машин для механизированной разработки грунта кроме ведущей землеройной машины включаются также вспомогательные машины для транспортировки грунта, подчистки выемки дна, уплотнения грунта, отделки откосов, предварительного рыхления грунта и т. п. в зависимости от вида работ.

Разработка грунта одноковшовыми экскаваторами

В промышленном и гражданском строительстве применяют экскаваторы с ковшом вместимостью от 0,15 до 4 м3. При выполнении больших объемов земляных работ на гидротехническом строительстве применяются более мощные экскаваторы с вместимостью ковша до 16 м3 и более.

Экскаваторы на колесном ходу рекомендуется применять при работах на грунтах с высокой несущей способностью при рассредоточенных объемах работ, при работах в городских условиях с частыми перебазировками; экскаваторы на гусеничном ходу применяют при сосредоточенных объемах работ при редких перебазировках, при работах на слабых грунтах и разработке скальных пород; навесные экскаваторы на пневмоколесных тракторах — при рассредоточенных объемах работ и при работе в условиях бездорожья.

Разработка грунта одноковшовыми экскаваторами ведется проходками. Число проходок, забоев и их параметры предусматриваются в проектах и технологических картах производства земляных работ для каждого конкретного объекта в соответствии с параметрами земляных сооружений (по рабочим чертежам) с оптимальными рабочими размерами оборудования экскаваторов.

Одноковшовые экскаваторы относятся к машинам цикличного действия. Время рабочего цикла определяется суммой отдельных операций: продолжительность заполнения ковша, поворот на выгрузку, разгрузку и поворот в забой. Наименьшие затраты времени на выполнение рабочего цикла обеспечиваются при следующих условиях:

- ширина проходок (забоев) принимается с таким расчетом, чтобы обеспечить работу экскаватора со средним поворотом не более 70 градусов;

- глубина (высота) забоев должна быть не меньше длины стружки грунта, необходимой для заполнения ковша с шапкой за один прием копания;

- длина проходок принимается с учетом возможно меньшего числа вводов и выводов экскаватора в забой и из забоя.

Забоем называется рабочая зона экскаватора. К этой зоне относится площадка, где размещается экскаватор, часть поверхности разрабатываемого массива и место установки транспортных средств или площадка для укладки разрабатываемого грунта. Геометрические размеры и форма забоя зависят от оборудования экскаватора и его параметров, размеров выемки, видов транспорта и принятой схемы разработки грунта. В технических характеристиках экскаваторов любой марки приведены, как правило, максимальные их показатели: радиусы резания, выгрузки, высота выгрузки и др. При производстве земляных работ принимают оптимальные рабочие параметры, составляющие 0,9 максимальных паспортных данных. Оптимальная высота (глубина) забоя должна быть достаточной для заполнения ковша экскаватора за одно черпание, она должна быть равна вертикальному расстоянию от горизонта стоянки экскаватора до уровня напорного вала, умноженному на коэффициент 1,2. Если высота забоя относительно мала (например, при разработке планировочной выемки), целесообразно использовать экскаватор вместе с бульдозером: бульдозер разрабатывает грунт и перемещает его к рабочему месту экскаватора, затем окучивает грунт, обеспечивая при этом достаточную высоту забоя. Экскаватор и транспортные средства должны быть расположены так, чтобы средний угол поворота экскаватора от места заполнения ковша до места его выгрузки был минимальным, так как на поворот стрелы расходуется до 70% рабочего времени цикла экскаватора.

По мере разработки грунта в забое экскаватор перемещается, отработанные участки называются проходками. По направлению движения экскаватора относительно продольной оси выемки различают продольный (с лобовым или торцовым забоем) и поперечный (боковой) способы разработки. Продольный способ состоит в разработке выемки проходками, направление которых выбирается по наибольшей стороне выемки. Лобовой забой применяется при разработке съезда в котлован и при рытье начала выемки на крутых косогорах. При лобовом забое грунт разрабатывается на всю ширину проходки. Торцевой забой применяется при разработке выемок ниже уровня стоянки экскаватора, при этом экскаватор, передвигаясь задним ходом по поверхности земли или на уровне, расположенном выше дна выемки, разрабатывает торец выемки. Боковые забои применяются для разработки выемки прямой лопатой, при этом пути транспортных средств устраиваются параллельно оси перемещения экскаватора или выше подошвы забоя. При боковом способе полная ширина проходки может быть получена путем последовательной разработки ряда проходок. Поперечным (боковым) способом разрабатывают выемки с отсыпкой грунта в направлении, перпендикулярном оси выемки. Поперечный способ применяется при разработке протяженных нешироких выемок с отсыпкой кавальеров или при устройстве насыпей из боковых резервов.