Все что нужно знать о разработке грунта в котловане экскаватором

Как выпечка торта начинается с замешивания теста на коржи, так и строительство всегда начинается с разработки грунта. А если быть точнее, то с разработки котлованов под фундамент.

Разработка котлована с помощью экскаватора

Для выполнения этих работ применяются экскаваторы – специальные машины, что способны быстро разрабатывать грунт в огромных объемах. Без их способности копать быстро и качественно строительный процесс мог бы затянуться на довольно длительный период.

Земляные работы: разработка котлована

Земляные работы по разработке котлована должны быть организованы с максимальной степенью механизации.

Земляные работы, при вертикальной планировки, включают в себя следящие этапы:

Читайте также: Конкурентоспособность мини-экскаваторов российского производства

- отведение поверхностного стока вод (устройства канавы или дамбы);

- срезка растительного слоя грунта;

- разработка грунта и перемещение его в отвал для последующего использования при рекультивации;

- разравнивание и уплотнение грунта в насыпи;

- разработка котлована (транши);

- перемещение грунта из котлована в насыпи;

- финальная планировка строительной площадки.

Крепление стен котлована

Согласно правилам СНиП, укреплению подлежат стены слабовыветривающихся и рыхлых котлованов, глубина которых превышает 5 м. Наиболее эффективной методикой такого укрепления считается «стена в грунте», которая формирует устойчивую вертикальную поверхность из бетонитовой суспензии. Такие стены выдерживают гидростаточеское давление и не допускают проседания породы. Но этот вариант укрепления не подойдет, если работы выполнялись на плывучих и насыпных грунтах. Разработка экскаватором котлована в условиях неустойчивых грунтов с повышенным уровнем грунтовых вод является одной из наиболее ответственных операций, которую следует завершать шпунтовым укреплением стен. Это своего рода вариация армирования металлическими элементами, но вместо бетонной основы используется волнистый или гофрированный стальной забор. В некоторых случаях применяются и буронабивные установки, когда нужно создать высокопрочное сплошное ограждение.

Разработка бульдозером

Строительную технику подбирают с учетом ее производительности и объемов работ.

Срезка растительного слоя и перемещение грунта в отвал, как правило, выполняется бульдозером. Затем приступают к разработке котлована.

Бульдозером выполняют следующие виды работ: разработку, рыхление, перемещение грунта на расстояние, не превышающее 60 м

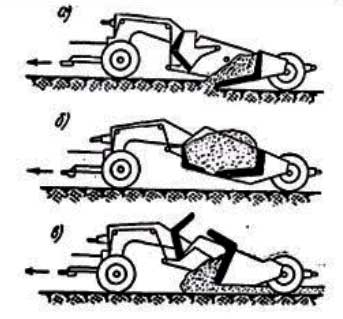

Рассмотрим схемы работы бульдозера.

Рисунок 1 – Бульдозера с рыхлителем

Срезание грунта следует осуществлять на горизонтальных участках и спусках, угол по рельефу разрабатываемого грунта не более 20 градусов, а высота насыпи не более 5 м.

Рисунок 2 – Схема разработки грунта

Способы возведения насыпей бульдозером:

Односторонними продольными проходами. (Способ эффективен при небольшой протяженности выемок. Обеспечивается высокая производительность бульдозера.

Поперечными проходами, забирая грунт из резерва; (Способ эффективен при укладке грунта в кавальеры)

Читайте также: Гусеничный экскаватор Komatsu PC400 технические характеристики и описание

Рисунок 3 Возведения насыпи бульдозерами поперечными проходами из одностороннего резерва.

Разработку котлована бульдозером выполняют поперечными ходами. Грунт укладывают в кавальеры по всей протяженности котлована.

Планировку котлована выполняют по ровной поверхности, срезая бугры и засыпая впадины см. на рисунке 4.

Рисунок 4 Схема планировки котлованов бульдозером.

Когда и почему применяется копка спецтехникой?

Одноковшовая техника подходит для любых видов грунтов и пород. В том числе – при высокой влажности и поступлении грунтовых вод. При грунтах от 1 до 4 категории включительно рекомендуется применять многоковшовые виды техники. Хотя безопасная эксплуатация допустима только в категориях с 1-ой по 3. В случае с 4, манипуляции стоит проводить только в однородных слоях.

Для того, чтобы выкопать траншею

подбирают машину после изучения важных параметров:

- Необходимость применения сменных устройств.

- Наличие и возможность поступления грунтовых вод.

- Категория срезаемого материала.

- Характеристики выемки.

Если подходят сразу несколько моделей – рекомендуется отдавать предпочтение прямым и обратным лопатам, либо так называемым «драглайнам».

Максимальная наполняемость при минимальных временных затратах важна, чтобы определить объём для ёмкости ковша. Показатель максимальной загрузки находится в прямой зависимости от глубины проведения работ, сложности срезки, типа обрабатываемого материала. Климатические условия, рельеф местности тоже влияют на окончательное решение.

Разработка экскаватором «обратная лопата»

Разработка котлована экскаватором «обратная лопата» осуществляется при стоянке экскаватора выше уровня разрабатываемого грунта (неглубокие котлованы, траншеи, каналы). Разработка грунта выполняется копанием «на себя». Стрела обратной лопаты поднимается и опускается при каждом черпании с дельнейшим поворотом на выгрузку и возвращением к месту копания.

Способы разработки грунта экскаватором «обратная лопата»:

Лобовой забой. Экскаватор двигается по оси выемки и отсыпает грунт на отвал. (Способ применяется при разработке траншей и узких котлованов)

Боковой забой. Экскаватор двигается сбоку от выемки, отсыпая грунт в односторонний отвал.

Рисунок 5. Экскаватор с «обратной лопатой»

Способы механизированной разработки грунта. Транспортирование грунта

Механический метод разработки грунта основан на применении для разработки, перемещения, укладки, разравнивания и уплотнения грунта машин и механизмов.

Читайте также: Самодельный экскаватор – подбор компоновки, деталей и оборудования

Производство земляных работ в общем случае состоит из трех процессов: разработка выемки, транспортирование грунта, отсыпка насыпи – при этом ведущим является процесс разработки грунта. Разработка выемок производится тремя основными способами: резанием, размывом струей и взрывным способом.

При механическом способе разработки на грунт действует усилие резания (скалывания) рабочего органа различных машин. В результате определенные порции грунта отделяются от массива и могут быть перемещены и уложены в насыпь.

При разработке способом резания применяют землеройные, землеройно-транспортные и землеройно-планировочные машины.

Землеройные машины: экскаваторы, канавокопатели – предназначены только для разработки грунта.

Землеройно-транспортные машины: скреперы и бульдозеры – предназначены для разработки грунта в выемке, транспортирования его и отсыпки в насыпи. Эти машины обеспечивают полную механизацию всего комплексного процесса производства земляных работ.

Землеройно-планировочные машины: прицепные и самоходные грейдеры и бульдозеры – предназначены для разработки, перемещения и планирования грунта.

Для разработки грунта размывом струей воды и перемещения разжиженного грунта по трубам применяются гидромониторы, землесосные установки.

Эффективной формой механизированного способа производства земляных работ является комплексная механизация. Основной принцип комплексной механизации заключается в том, что все машины, занятые на выполнении процессов и операций, должны соответствовать друг другу своими технико-экономическими и технологическими параметрами.

В этом случае вводится понятие комплекса (системы) машин, а весь производственный процесс называют комплексно-механизированным технологическим процессом производства земляных работ.

В зависимости от выполняемых технологических процессов, машины для земляных работ можно разделить на следующие группы: экскаваторы; землеройно-транспортные машины; погрузчики; машины для уплотнения грунта; машины и оборудование для разработки мерзлых грунтов; машины и оборудование для подготовительных работ; машины и оборудование для бурения скважин; машины для гидромеханической разработки грунта; машины для транспортировки грунта.

Основную долю земляных работ (около 45 %) выполняют одноковшовые экскаваторы (ЭО). Главный параметр ЭО – вместимость ковша, м3. Для разработки грунта ЭО в промышленном и гражданском строительстве используют экскаваторы с ковшом вместимостью 0,15 – 2 м3, реже до 4 м3. В различных отраслях промышленности (угольная, горнодобывающая) применяют одноковшовые экскаваторы с вместимостью ковша до 100 м3.

Классификация одноковшовых экскаваторов дана в ГОСТ 30067-93 Экскаваторы одноковшовые универсальные полноповоротные. Общие технические условия.

Экскаваторы одноковшовые различают:

- по ходовому устройству: гусеничные, гусеничные с увеличенной опорной поверхностью гусениц и колесные;

- по приводу: механический, гидравлический шарнирно-рычажный; гидравлический телескопический.

- большая производительность машин в среднем на 30…35 %;

- более широкая номенклатура сменных рабочих органов;

- большее количество основных и вспомогательных движений рабочего оборудования;

- более простая кинематика трансмиссии и рабочего оборудования;

- меньшие габариты машины;

- плавность движения и точная ориентация рабочего органа;

- большее (в 1,5…2 раза) усилие копания;

- лучшие условия труда машиниста.

Сменные рабочие органы гидравлических экскаваторов показаны на рис. 1

Рис. 1 — Сменные рабочие органы гидравлических экскаваторов: 1-3 -ковши обратных лопат; 4 – ковш прямой лопаты; 5 –ковш для дренажных работ; 6- ковш для узких траншей; 7,8 – ковши для планировочных и зачистных работ; 9 — грейфер для рытья котлованов и траншей; 10 — грейфер для погрузки крупнокусковых материалов и камней; 11…13 – ковши погрузочные; 14– бульдозерный отвал; 15 — захват для труб и бревен; 16- крановый подвес; 17,18- рыхлители; 19,20- гидравлические и гидропневматические молоты; 21- гидравлические ножницы

Строительные экскаваторы выпускают на гусеничном и пневмоколесном ходу. Наиболее распространенными видами рабочего оборудования являются прямая, обратная лопаты, драглайн и грейфер (рис. 2).

Процесс разработки грунта экскаватором с любым видом рабочего оборудования складывается из чередующихся в определенной последовательности операций в одном цикле: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг оси к месту выгрузки, выгрузка грунта из ковша, обратный поворот экскаватора, опускание ковша и подача его в исходное положение.

Предельные размеры выемок, которые могут быть выполнены ЭО с одной стоянки, зависят от его рабочих параметров.

Основными рабочими параметрами одноковшовых экскаваторов при разработке выемок являются:

- максимально возможная высота копания +Н (для экскаватора прямая лопата). Знак «+» показывает, что экскаватор копает выше своей стоянки;

- глубина копания (резания) –Н (для других типов экскаваторов). Знак «–» показывает, что экскаватор копает ниже своей стоянки;

- наибольший и наименьший радиусы копания на уровне стоянки экскаватора Rmax и Rmin соответственно;

- радиус выгрузки Rb;

- высота выгрузки Нb.

Рис. 2 — Схемы работы гидравлических экскаваторов и профили забоев: а) с прямой лопатой; б) с обратной лопатой; в) с грейферным оборудованием; г) с оборудованием драглайн

Разработку грунта ЭО ведут позиционно. Зону, в которой действует экскаватор на данной позиции, называют забоем. В нее входят площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку или размещается отвал грунта. По окончании разработки грунта в данном забое экскаватор перемещается на новую позицию.

Экскаватор и транспортные средства должны быть расположены в забое таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места его выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70 % рабочего времени цикла экскаватора.

Читайте также: Гусеничный экскаватор Hyundai R250 LC-7 технические характеристики и описание

Большинство одноковшовых строительных экскаваторов это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. В последние годы в связи с широким распространением гидропривода универсальность ЭО еще более возросла, что значительно расширяет его технологические возможности.

Использование сменного рабочего оборудования дает возможность механизировать такие процессы как: зачистка дна выемок; дробление и удаление негабаритов и валунов; отделка поверхности откосов земляного сооружения, дна выемок; послойное уплотнение грунта в стесненных условиях, при устройстве обратных засыпок; рыхление мерзлого и трудноразрабатываемого грунта.

Предполагается, что и в дальнейшем развитие одноковшовых экскаваторов будет связано с совершенствованием их технологических характеристик, разработкой рабочих органов, позволяющих гибко реагировать на изменяющиеся условия производства работ. Это позволит в полной мере использовать потенциальные возможности гидравлических машин, представляющих собой пример современных манипуляторов.

В зависимости от условий строительной площадки выбор экскаватора начинают с определения наиболее целесообразных вместимости ковша и типа экскаватора, а также требуемых параметров – длины стрелы, радиуса резания, выгрузки и др. Выбор сменного оборудования экскаватора зависит от уровня грунтовых вод и характера разрабатываемой выемки (траншея, узкий или широкий котлован). На рис. 3 представлены обобщенные схемы проходок при работе экскаваторов различных видов.

Рис. 3 — Схемы проходок при разработке грунта одноковшовыми экскаваторами: а) лобовая проходка прямой лопаты с односторонним расположением транспорта; б) то же, с двусторонним; в) лобовая расширенная проходка при зигзагообразном движении прямой лопаты; д), ж) торцевые проходки обратной лопаты или драглайна; з) уширенная торцевая проходка при зигзагообразном перемещении обратной лопаты или драглайна; и) боковая проходка обратной лопаты или драглайна; к) поперечно-челночная проходка драглайна; R – радиус резания; Rв – радиус выгрузки; lп – длина передвижки; В – ширина котлована

Проходка — это выемка, образованная одним ходом экскаватора. По характеру разработки грунта проходки могут быть:

- торцевыми (лобовыми);

- боковыми.

При торцевой (лобовой) проходке экскаватор движется по оси выемки и разрабатывает грунт впереди себя и по обе стороны от оси.

При боковой проходке — с одной стороны по ходу движения. Характер проходки зависит от глубины и ширины котлована и условий его разработки.

Основное рабочее оборудование ЭО используют в зависимости от характера выполняемых работ.

Экскаватор с прямой лопатой – для разработки грунтов, расположенных выше стоянки экскаватора, выемки грунтов из котлованов и резервов с их погрузкой в транспорт.

Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10…20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».

Нецелесообразно использование экскаватора, если уровень грунтовых вод выше подошвы выемки, так как движение экскаватора и транспортных средств по мокрому грунту затруднено.

Процесс выемки грунта осуществляется лобовыми и боковым забоями (рис. 4).

Рис. 4 — Схемы проходок экскаватора с рабочим оборудованием «прямая лопата»: а) лобовая (торцевая) проходка; б) то же с двусторонним расположением транспорта; в) уширенная лобовая проходка с движением экскаватора «зигзаг»; г) боковая проходка; д) разработка котлована по ярусам; I, II, III, IV – ярусы разработки; 1 – экскаватор; 2 – автосамосвал; 3 – направление движения транспорта

Лобовой забой применяют при разработке экскаватором грунта впереди себя и отгрузке его на транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. В первом случае автомобили подходят задним ходом попеременно то с одной, то с другой стороны забоя, размер которого понизу не должен быть менее 7 м. При таких условиях работы угол поворота экскаватора достигает 140… 180°, что значительно снижает его производительность. По этим причинам лобовой забой используют крайне редко, в основном при устройстве въездного пандуса в котлован или при разработке первой (пионерской) проходки.

В технических характеристиках приведены обычно максимальные значения показателей, например, радиуса резания и др. Но работа на максимальных значениях показателей приведет к быстрому износу экскаватора, поэтому необходимо назначать оптимальные рабочие параметры – обычно 0,9 Пmax (например, оптимальный радиус резания Rо = 0,9 Rmax).

В зависимости от ширины проходки лобовые забои подразделяют на узкие (ширина проходки менее 1,5 размера оптимального радиуса резания Rо), нормальные (ширина – (1,5…1,9) Rо) и уширенные (ширина – (2…2,5) Rо).

При узких забоях самосвалы подают под загрузку с одной стороны сзади экскаватора, а при нормальных – с обеих сторон экскаватора попеременно, что исключает простои экскаватора при смене транспортных средств. При данных забоях экскаватор перемещается прямолинейно по оси забоя.

В некоторых случаях разработку грунта ведут уширенным забоем с перемещением экскаватора по зигзагу. В уширенных забоях сокращаются холостые проходки экскаватора и облегчаются условия маневрирования и установки под погрузку самосвалов.

Ширина лобовых проходок:

1. Грунт разрабатывается в транспортное средство в забое:

Ширина зигзагообразной проходки:

где Rо – оптимальный радиус резания экскаватора; Lп – длина рабочей передвижки экскаватора (разность между максимальным и минимальным радиусом резания); Rc – радиус резания на ровне стоянки.

2. Грунт разрабатывается в транспортное средство на бровке забоя.

Ширина торцевой проходки поверху определяется по формуле

Рис. 8 — Торцевая проходка с выгрузкой грунта в транспортное средство на бровке забоя

где Rвm— макс. радиус выгрузки при требуемой высоте глубина проходки НК ¿ НВ – hТР – 0,8; НВ – высота выгрузки; hТР – высота тр. средства; 0,8 – запас на загрузку выше борта.

Более эффективным является разработка грунта боковым забоем, когда заполнение ковша грунтом осуществляется преимущественно с одной стороны движения экскаватора и частично впереди себя. По этой схеме транспорт подается под загрузку сбоку выработки, чем достигается значительное уменьшение угла поворота стрелы экскаватора (в пределах 70…90°) при погрузке грунта в транспортные средства. В боковых забоях транспортные пути проходят параллельно оси перемещения экскаватора и, как правило, на уровне его стоянки.

Ширина боковой проходки проходки определяется по формуле

где В2 – ширина торцевой проходки, м;

Выемки, глубина которых превышает максимальную высоту забоя для данного типа экскаватора, разрабатывают в несколько ярусов.

Экскаватор с обратной лопатой – для разработки грунтов, находящихся ниже уровня стоянки экскаватора, преимущественно при рытье траншей, небольших котлованов и резервов с погрузкой грунта в транспорт и укладкой в отвал. Затраты времени на один цикл экскаватора с обратной лопатой на 10…15 % больше, чем у прямой лопаты. Поярусная разработка выемок при этом виде оборудования не практикуется.

Обратная лопата – это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием.

Разработку грунта экскаватором «обратная лопата» производят боковым и лобовыми забоями с погрузкой грунта в транспорт или в отвал (рис. 5). При боковом забое экскаватор разрабатывает выемки сбоку, ширина выемки ограничена радиусом резания (оптимально 0,8 Rрез), разработка грунта осуществляется поперек гусеничной ленты, то есть при наименее устойчивом положении экскаватора. При лобовом забое черпание грунта производят при постепенном движении экскаватора задним ходом, разгрузку выполняют в транспортные средства, которые подаются к экскаватору по дну забоя или сбоку по естественной поверхности земли. Ширина забоя ограничивается только требованием нормальной производительности механизма и составляет 1,5…1,6 Rрез. При лобовом забое экскаватор опускает стрелу с рукоятью в самое нижнее положение между гусеницами, поэтому глубина разработки узких траншей больше, чем широких.

Читайте также: Komatsu PC300: технические характеристики

Наименьшую глубину забоя определяют из условия наполнения ковша с «шапкой» (для несвязных грунтов – 1…1,7 м, а для связных – 1,5…2,3 м). Ширина проходки зависит от наибольшего радиуса: ее принимают в размере В = (1,2…1,5)Rо при погрузке в транспорт и В = (0,5…0,8)Rо при укладке в отвал.

Отрывку котлована шириной 12…14 м обычно осуществляют лобовой проходкой при перемещении экскаватора по зигзагу, а при большей ширине – поперечно-торцовой.

В соответствии с действующими нормативными документами основным рабочим оборудованием для экскаваторов в настоящее время является обратная лопата. Экскаватор может комплектоваться оборудованием: прямая лопата, жесткий грейфер, гидромолот, зубрыхлитель, а также сменными ковшами различной вместимости и назначения.

Рис. 5 — Схемы проходок экскаватора с рабочим оборудованием «обратная лопата»: а) лобовая проходка при погрузке грунта в транспорт, подаваемый по дну забоя; б) то же, подаваемый на уровне стоянки экскаватора и во временный отвал; в) боковая проходка; 1 – экскаватор; 2 – автосамосвал; 3 – направление движения транспорта; 4 – отвал

В отдельных случаях ЭО (особенно экскаваторами старых марок, в том числе с канатным управлением) отрывают котлованы и траншеи на глубину, несколько меньшую проектной, оставляя так называемый недобор слоем 5…10 см для того, чтобы избежать повреждения основания и не допустить переборов грунта. Для повышения эффективности работы экскаваторов в таких случаях можно применять скребковый нож, насаживаемый на ковш экскаватора. Это приспособление позволяет механизировать операцию по зачистке дна котлованов и траншей и вести их с точностью ±2 см, что исключает необходимость ручных доработок.

Рассмотрим как рассчитываются торцевые (лобовые) проходки:

1. Грунт разрабатывается только в отвал. Ширина торцевой проходки поверху определяется по формуле:

2. Грунт разрабатывается в транспортные средства — ширина торцевой проходки поверху определяется по формуле:

3. Грунт разрабатывается с выгрузкой в обе стороны (в отвал и транспортное средство), ширина торцевой проходки поверху определяется по формуле:

Боковые проходки. Ширина боковой проходки определяется по формуле:

Для торцевых и боковых проходок радиус выгрузки грунта Rв определяется по формуле:

где b0 – ширина отвала, м;

Rр – наибольший радиус копания, м;

bт – ширина колеи транспортного средства, м;

Lп — длина рабочей передвижки экскаватора, м (для экскаваторов с емкостью ковша 0,4–0,65 м3 может быть принята 1,5 м, или 0,75lp);

lp – длина рукояти, м;

Нв – наибольшая высота выгрузки, м; m – коэффициент откоса;

Н – глубина котлована, м.

Rр.д. – радиус копания на уровне дна котлована, величину которого можно принять равной

Экскаватор-драглайн – для разработки грунтов, расположенных ниже уровня стоянки экскаватора, для рытья глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Их применяют также для отделочных земляных работ при планировке площадей и зачистке откосов.

Преимуществами драглайна являются большие радиусы действия (до 10 м) и глубина копания (до 12 м). Особенно эффективно разрабатывать драглайном мягкие и плотные грунты, в том числе обводненные. На строительстве массового жилья драглайн, как правило, не используется.

Ковш экскаватора навешивается на канатах на удлиненную стрелу кранового типа. Забрасывая ковш в выемку на расстояние, несколько превышающее длину стрелы, ковш заполняют грунтом путем подтягивания по поверхности земли к стреле. Затем ковш поднимают в горизонтальное положение и поворотом машины перемещают к месту разгрузки. Опорожняется ковш при ослаблении натяжения тягового каната.

Разработку грунта драглайном осуществляют боковой и лобовыми проходками аналогично экскаватору «обратная лопата». Драглайн обычно передвигается между очередными стоянками на 1/5 длины стрелы. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения на практике используют разнообразные схемы лобового и бокового способов разработки грунта.

Так как ковш драглайна гибко подвешен, весьма эффективными являются челночные способы работы – поперечно-челночный и продольно-челночный (рис. 6).

Рис. 6 — Схемы проходок экскаватора с рабочим оборудованием «драглайн»: а) боковая проходка с разработкой грунта поперечно-челночным способом; б) лобовая проходка с разработкой грунта продольночелночным способом; 1 – окончание набора и подъем ковша; 2 – опускание ковша и набор грунта; 3 – разгрузка ковша; 4 – автосамосвал

Поперечно-челночная схема дает возможность набирать грунт поочередно с каждой боковой стороны самосвала, подаваемого под погрузку по дну выемки, не прекращая поворота стрелы в момент выгрузки грунта. При продольно-челночной схеме грунт набирают перед задней стенкой кузова и, подняв ковш, разгружают его над кузовом. В цикле работы экскаватора повороты занимают основное время, в этом плане челночные схемы с минимальным углом поворота для погрузки и выгрузки являются оптимальными. Благодаря уменьшению высоты подъема ковша и сокращению угла поворота экскаватора (при продольно-челночной схеме около 0°, а при поперечно-челночной 9…20°) производительность экскаватора увеличивается в 1,5…2 раза. Строительные экскаваторыдраглайн применяют с ковшом вместимостью 0,25…2,5 м3.

Грейфер – для рытья колодцев, узких глубоких котлованов, траншей и тому подобных работ, особенно в условиях разработки грунтов ниже уровня грунтовых вод, добычи песка и гравия из-под воды (рис. 7).

Рис. 7 — Строительный грейферный экскаватор

Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой. Строительные грейферные экскаваторы применяют с ковшом вместимостью 0,35…2,5 м3.

Транспортирование грунта при отрывке выемок экскаваторами. Для транспортирования грунта на расстояние свыше 0,5 км в комплекте с экскаватором могут быть использованы автосамосвалы, тракторы с прицепами и полуприцепами, и др. Наибольшее распространение получили автосамосвалы как более маневренный и достаточно подвижный вид транспорта (рис. 8).

Рис. 8 – Погрузка грунта в автосамосвал

Выбор способа транспортирования грунта и определения комплекта транспортных средств требуемой грузоподъемности определяется техникоэкономическим сравнением вариантов. В качестве экономического критерия могут быть приняты приведенные затраты на транспортировку грунта или суммарные затраты на экскавацию и транспортировку, отнесенные к единице выработки.

В зависимости от объема ковша экскаватора, расстояния перевозки до места отвала и объема экскавации грунта выбирается грузоподъемность автотранспорта.

Требуемое количество автосамосвалов или других транспортных единиц находят исходя из условия обеспечения бесперебойной работы экскаватора:

где tп – время погрузки одной транспортной единицы, включая продолжительность маневров, мин.; L – расстояние транспортирования грунта, км; Vср – средняя скорость движения, км/мин; tp – время разгрузки, включая продолжительность маневров, мин. Время погрузки одной транспортной единицы

где n – количество ковшей, необходимое для погрузки одного самосвала; Vэ – емкость ковша экскаватора, м3; Кн – коэффициент наполнения ковша разрыхленным грунтом (Кн = 0,87 для легких грунтов, Кн = 0,83 для средних грунтов и Кн = 0,80 для тяжелых грунтов);

Пэ – производительность экскаватора, м3/час (определяется по нормам времени на разработку грунта); Количество ковшей на погрузку одного самосвала:

где Q – грузоподъемность автосамосвала, т; γ – объемная масса грунта в плотном теле, т/м3;

Разновидности машин

Самый простой одноковшовый экскаватор – техника, рассчитанная на разные земляные работы и манипуляции в строительной сфере.

В производственном цикле оборудования стадий не так много:

- Сначала режется грунтовый слой, наполняется ковшовая часть.

- Заполненный ковш поднимается, чтобы беспрепятственно проехать к месту высыпки.

- Стрелу поднимают до площадки для выгрузки. Иногда подъём ковша выполняют одновременно с этой операцией.

- Срезанную породу высыпают.

- Снова подают ковшовую часть, чтобы повторить загрузку.

Ходовое оборудование обеспечивает продвижение техники. Само оборудование делится на несколько типов:

- Рельсово-шагающие. Со сниженным давлением на поверхность и увеличенной манёвренностью.

- Шагающее. Отличается устойчивостью, давление на поверхность тоже минимальное.

- Пневмоколёсное.

- Гусеничное. Обеспечивает повышение проходимости. Подходит, чтобы работать со сложным рельефом.

От всего производственного цикла до 15-30% рабочего времени уходит на срезку породы и её забор. Поэтому многоковшовые виды считаются более производительными. Несколько ковшей разной ширины обеспечивают непрерывность самого рабочего процесса. Но зато имеются ограничения, связанные с габаритами поднимаемой породы. Одноковшовая техника работает без таких ограничений.

Различают ещё роторные и цепные экскаваторы:

- Роторные – это агрегаты со строго параллельным копанием. Параллельно оси траншеи вращается сам ротор.

- Цепные разновидности тоже названы по основному рабочему органу, которым снабжается техника. Обычно основным органом становится рама, на которую навешивают дополнительное оборудование.

Со временем появились мини-экскаваторы. Сейчас эту технику можно встретить практически везде благодаря её универсальности. Устройства справляются с разным наполнением весом до 1 тонны.

Мини-экскаватором принято называть уменьшенную версию стандартной техники. Отличный вариант при небольших объёмах работ и стеснённых условиях.

Еще один вид техники — это фронтальные погрузчики. Подробности работы данного вида техники в видео:

Разработка грунта

Разработка грунта часто сравнивается с фундаментом строительной компании. От качества ее выполнения во многом зависит успех строительства, его темпы, а также прочность и надежность построенных зданий и сооружений.

Действительно, основой любого строения, принимающей на себя его вес, является фундамент, который в свою очередь, передает нагрузку на плоскость основания, роль которого играет несущий грунт.

Его подготовка, включающая расчет основания с учетом качества грунта, производится в самом начале строительных работ.Перед началом работ в обязательном порядке проводится изучение грунтов, составляющих участок. На основании полученных данных определяется глубина разработки фундамента, объем предстоящих земляных работ, а также потребность в специальной технике.

- сыпучий грунт, состоящий преимущественно из песка или гравия;

- грунт с высокой связностью, состоящий из глины или суглинков;

- скальные грунты;

- грунты с низкой несущей способностью, состоящие из лессов, торфа и т.д.

В зависимости от объема земляных работ и места расположения строительной площадки (учитывается наличие подъездных путей и места для маневров техники), разработка грунта может вестись ручным или механизированным способом. Разработка грунта механизированным способом, цена которой зависит от используемой техники и качества грунта, всегда эффективней и экономически выгодней по сравнению с ручным трудом. В то же время ручная разработка грунта может быть единственным приемлемым способом проведения земляных работ.

- Возведение насыпи

- Вывоз грунта

- Обратная засыпка

- Разработка котлованов

- Разработка траншей

- Рыхление грунтов

- Уплотнение грунта

Способы разработки грунта

Ручная разработка грунта

Земляные работы считаются одними из самых тяжелых видов работ, требующих специальной физической подготовки. Их проведение практикуется только в особых случаях.

Ручная разработка грунта ведется в тех случаях, когда использование землеройной техники невозможно из-за стесненных условий или малого объема работ, например, при подчистке котлованов и узких траншей, где бульдозер просто не может поместиться. При ручной разработке грунтов используются лопаты, заступы, тележки или вагонетки.

Применять ручной труд при разработке скальных грунтов допускается только в случаях аварийной ситуации.

Механизированная разработка грунта

Механизированная разработка грунта считается основным способом ведения земляных работ. При этом используется землеройная и землеройно-транспортная техника:экскаваторы и скреперы.

В свою очередь экскаваторы могут быть циклического действия, например, одноковшовые, производящие выемку и погрузку грунта, а также непрерывного действия, например, цепные или роторные, применяемые для разработки грунтов линейной выемки. Примером линейной выемки является рытье канав, глубина которых при использовании роторных экскаваторов может составлять 1,5 м, а при применении цепных экскаваторов составлять 3,5 м.

При разработке грунтов экскаваторами необходимо задействовать транспортные средства для его перемещения за пределы строительной площадки. Практикуется также разработка грунта с погрузкой бульдозерами в отвал.

В то же время скрепер выполняет одновременно две функции: транспортного средства по перемещению грунта и землеройной машины. Его рабочий орган ковш оборудован специальным ножом, обеспечивающим послойное резание грунта, сопровождающееся одновременной его погрузкой.При заполнении ковша он поднимается, переходя в транспортное положение, а затем отвозит грунт к месту его складирования. В зависимости от объема земляных работ можно использовать скреперы с различным объемом ковша от 1,5тонн до 25 тонн.

Особенности разработки грунта зимой

При необходимости земляные работы могут вестись и в зимнее время года. При этом следует учитывать, что трудоемкость работ, а также их стоимость зимой увеличивается. Так, к примеру, стоимость разработки мерзлого грунта экскаватором может увеличиться в 2 раза.

Выбор техники для разработки грунтов зимой производится в зависимости от глубины промерзания. При незначительном промерзании, составляющем 10% от объема 1м3 грунта, для работы используются скреперы или бульдозеры. Если объем замерзшего грунта в одном кубическом метре составляет 0,15%, используют экскаваторы-драглайны, а при промерзании 25% применяют экскаваторы с прямой лопатой.

При более сильном промерзании грунты перед разработкой рыхлят или скалывают специальной техникой.

Для повышения эффективности работ предпринимаются меры по защите грунтов от промерзания. Для этого их предварительно рыхлят, утепляют местными доступными теплоизоляционными материалами, например, сухой травой, листвой или хвоей. Хороший эффект по защите грунта от промерзания можно получить при использовании снегозадержания.

Особенности разработки грунта в труднодоступных местах

Выемка грунта в труднодоступных местах, там, где использование обычной землеройной техники не представляется возможным, производится вручную или с помощью специального экскаватора с телескопическим оборудованием, получившим название «планировщик». Его конструкция предусматривает выдвижение и обратное втягивание стрелы, и несколько дополнительных степеней подвижности ковша, что позволяет использовать «планировщик» для работы в стесненных условиях, под мостами и на склонах.

Особенности разработки грунта на зыбких и пучинистых почвах

Земляные работы с обычными грунтами лучше вести в теплое время года. При отрицательной температуре грунт замерзает и его прочность возрастает с несколько раз, что требует затраты больших усилий для его разработки и выемки.

Однако в некоторых случаях, например, при работе в заболоченной местности или при отсутствии подъездных путей, земляные работы ведутся зимой. Расчет делается именно на замерзание грунта и повышение его прочности, что позволяет создать подъездные пути и организовать работу техники.

Характерной особенностью земляных работ при разработке зыбких и пучинистых грунтов является оперативность и четкое соблюдение графиков.

Наша компания имеет собственный автопарк, укомплектованной всей необходимой для проведения земляных работ техникой. Опытные механики гарантируют ее надежность и постоянную готовность к работе. Мы точно знаем все нюансы земляных работ и готовы обеспечить высокое качество их выполнения.

«В нашей компании вы найдете приемлемые цены и ответственное отношение к работе, а наши расценки на работы по разработке грунта выгодно отличаются от предложений конкурентов.»,— говорит Ведущий Направления.

Механизированная разработка грунта в стеснённых условиях экскаваторами

Бульдозеры и грейдер-элеватор используют для планировки строительных площадок, для дорожных работ и т.д.

Механизированная разработка земли

Разработка грунта бульдозерами

Бульдозеры служат для разработки выемок и котлованов, сооружения насыпей высотой до 2 м, для засыпки траншей и котлованов, разравнивания грунта, планировки площадок и вскрышных

работ с перемещением грунта на расстояние 100 м. Подсыпка и планировка территории механизированным способом производится в соответствии со схемой, приведенной на рис. 1.

Рис. 1. Схема организации работ по подсыпке и планировке строительной площадки 1 — бульдозер; 2 — автомашина

Разравнивание достигается за два прохода бульдозера по одному следу. Производительность бульдозера может быть дополнительно увеличена путем установки открылков к отвальному ножу. Рабочий ход трактора — первая скорость.

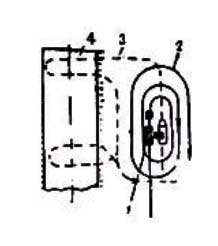

Разработка грунта грейдер-элеваторами

Грейдер-элеватор — землеройный снаряд, прицепляемый к гусеничному трактору. Он предназначен для планировки широких площадок, разработки неглубоких выемок, возведения различных насыпей и других землеустроительных, ирригационных и дорожных работ рис. 2. Основным рабочим оборудованием являются дисковый плуг и поперечный транспортер.

Срезанный грунт можно погружать в транспортные средства или укладывать в отвал.

Рис. 2. Схема разработки одностороннего резерва грейдер-элеватором 1- грейдер элеватор: 2 — путь движения грейдера; 3 — путь движения тракторных сцепов; 4 — резерв

Уплотнение рыхлого грунта

Начальную укатку свеженасыпанного слоя грунта производят катками Д-130А (без догрузки) или гусеничными тракторами. Укатку ведут, как правило, от краев к середине насыпи. При сцепе катков один за другим каждый последующий приход катков должен обеспечивать перекрытие предыдущей полосы на 0,15—0,2 м.

Для ускорения процесса уплотнения грунт должен иметь оптимальную влажность: для крупнопесчаных грунтов — 8—10%, для мелких песков и супесей — 12—15%, для легких суглинков—15—20%, для тяжелых суглинков и глин —20—30% и для тяжелых глин — 30—35%.

Число проходов катка по одному следу для получения заданной, проектом степени уплотнения грунта устанавливается опытной укаткой.

Разработка грунта тракторными скреперами

Для предварительного разрыхления тяжелых (плотных грунтов в целях увеличения производительности землеройных машин, тракторных скреперов, бульдозеров, драглайнов, грейдеров и т. п. предназначены рыхлители (рипперы)

Их можно применять также и для разламывания дорожной каменной одежды. Все виды рипперов при разрыхлении грунта совершают движение от краев к середине учаягка.

Рис. 3. Рыхлитель с гидравлическим управлением

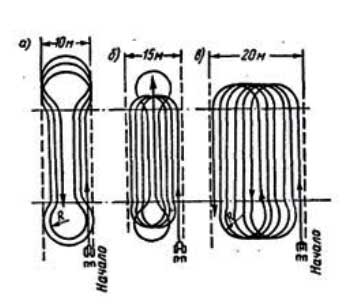

Различают два способа рыхления грунта:

- загонный, когда на концах разрыхляемого участка машина переходит с одной стороны на другую холостым ходом;

- фигурный, при котором разрыхление грунта производят непрерывно, включая повороты (рис. 4).

Производительность машин зависит от твердости грунта, величины участка и типа рыхлителя.

Рис. 4. Схема движения машин-рыхлителей в забое (при фигурном способе) а — при ширине участка 10 м; б — при ширине участка 15 м, в — при ширине участка 20 м

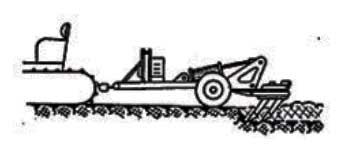

Тракторный скрепер — землеройно-транспортная машина

приводимая в движение тягачом или собственным двигателем, предназначен для послойной срезки грунта с поверхности, транспортирования и разгрузки его с последующими разравниванием и уплотнением (рис. 5).

Тракторные колесные скреперы предназначаются для разработки грунтов до IV группы включительно. Грунты III и IV групп должны быть предварительно разрыхлены. Скреперы используют на разработках выемок, возведении насыпей, планировке площадок и добыче полезных ископаемых и на других работах, связанных с транспортом грунта.

Тракторными скреперами можно разрабатывать резервы и выемки глубиной до 4—5 м и возводить насыпи высотой также до 4—5 м. Дальность возки по бездорожью и грунтовым дорогам экономически целесообразна: для тракторных скреперов емкостью от 2,25 до 6 м3 — на 0,4— 0,5 км; для большегрузных тракторных скреперов емкостью 15 м3 и более до 1,5—2 км.

При разработке траншей и котлованов недобор грунта допускается в размерах не более 10 см.

Рис. 5. Работа скрепера Д-147, а — загрузка; б — транспортирование; в — выгрузка и разравнивание

Основными схемами производства работ тракторными скреперами являются:

1) эллиптическая схема, применяемая для возведения насыпей из боковых прилегающих резервов, для планировочных работ и в ряде других случаев, когда имеется необходимость в поперечной отвозке грунта; движение скрепера совершается по замкнутой кривой, напоминающей, эллипс (сплющенную окружность), применяется эта схема преимущественно на участке длиной до 150 м, при невысоких насыпях (1—1,5 м) и при возке на расстояние 200—400 м; на одном участке работает не более двух тракторных скреперов

2) схема работы «восьмеркой», применяемая для отсыпки насыпей из боковых резервов, при разработке выемок в кавальеры и для планировочных работ, где требуется перемещение грунта в поперечном направлении; схему целесообразно применять при возке на расстояние 75—200 м; преимущество этой схемы в том, что на две загрузки грунта приходится два поворота скрепера на 180°, в то время как при эллиптической схеме два таких поворота осуществляются на каждую загрузку скрепера;

3) зигзагообразная схема применяется на участке достаточной длины (не менее 150 м) и расстояниях возки 75—200 м; эта схема позволяет работать на одном фронте одновременно нескольким тракторным скреперам, уменьшает количество поворотов скрепера по сравнению с эллиптической схемой, что облегчает условия работы трактора и тракториста;

4) работа колоннами тракторных скреперов заключается в том, что для производства определенного объема земляных работ выделяют не один, а несколько большегрузных скреперов (3—5 шт.); этот метод позволяет обеспечить правильную организацию работ и улучшить обслуживание и ремонт механизмов, усилить руководство и надзор за работой. Для этих целей выделяют необходимое количество инженерно-технических работников и специальные бригады ремонтных рабочих (при одиночной работе скрепера это невозможно). Этот метод позволяет значительно повысить выработку на 1 м3 емкости ковша скрепера, улучшить использование тракторов и других вспомогательных механизмов.

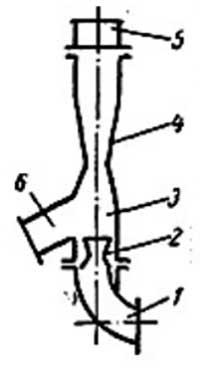

Схема гидроэлеватора

Гидроэлеваторы применяются для транспортирования грунта в горизонтальном и вертикальном направления.

Применение гидроэлеватора целесообразно в тех случаях, когда имеется в достаточном количестве дешевая напорная вода, а подъем грунта осуществляется на высоту до 30 м.

Действие гидроэлеватора основано на принципе эжектора (рис. 1). Вода под большим давлением подводится к патрубку и с большой скоростью вылетает из насадки 2. В камере 3 создается некоторое разрежение воздуха, под влиянием которого через трубу 6 засасывается пульпа. Попав в камеру 3, пульпа подгоняется и проталкивается струей воды через горловину 4 в трубу 5.

Рис. 6. Схема гидроэлеватора

1 — патрубок; 2 — насадка; 3 — смесительная камера; 4 — горловина; 5 — труба-диффузор; 6 —труба для пульпы

Важным условием возможности применения гидроэлеватора является практически установленное соотношение между высотой подъема пульпы (расстояние по вертикали от горизонта пульпы в приямке до наивысшей отметки подъема ее) и напором струи воды, подводимой к патрубку 1, выраженным в метрах водяного столба.

Это соотношение не должно быть более 1:5, т. е. напор воды в метрах должен быть больше высоты подъема пульпы в 5—7 раз. Требуемый расход воды на 1 м3 грунта составляет от 15 до 70 м3.

Разработка грунта многоковшовыми экскаваторами

Для траншей глубиной до 2,5 м целесообразно применять экскаватор ЭТН-251, а глубиной до 3,5 м — ЭТН-352.

Многоковшовые канавокопатели КМК и экскаваторы ЭТВ-121 следует применять лишь для неглубоких траншей под ленточные фундаменты малоэтажных зданий. Экскаватор КМК-2 вследствие бокового расположения ковшовой рамы может производить разработку перекрестных траншей без перехода через готовые траншеи.

Наряду с многоковшовыми экскаваторами, для устройства траншей могут быть использованы одноковшовые экскаваторы с ковшами 0,25, 0,35, 0,5 м3 при работе их с обратной лопатой.

При разработке выемок в грунтах I категории и особенно в мокрых грунтах применяются многоковшовые экскаваторы для поперечного черпания.

Скреперы

Тракторные скреперы применяются для разработки грунтов I—III категорий с одновременной отвозкой их в насыпи или кавальеры небольшой глубины и большой площади при вертикальной планировке, а также при устройстве выемок. При этом расстояние отвозки грунта не должно, как правило, превышать:

При поперечной возке грунта тракторными скреперами сумма высот насыпи и выемки не должна превышать 5 м.

-

- Грунт III категории перед разработкой его тракторными креперами должен быть разрыхлен при помощи тракторных плугов или рыхлителей.

- Применение тракторных скреперов для разработки и перемещения вязких, болотистых, а также сухих сыпучих грунтов не рекомендуется.

Источник https://gto-avto.ru/ekskavator/razrabotka-grunta-ekskavatorom-obratnaya-lopata.html

Источник https://ehg.su/stroitelstvo/zemlyanye-raboty/razrabotka-grunta/

Источник https://www.masterovoi.ru/mehanizirovannaya-razrabotka-grunta