Ультразвуковая дефектоскопия как инструмент качества

Что такое ультразвуковая дефектоскопия и для чего она нужна. Эхо-импульсный, эхо-зеркальный и теневой методы. Достоинства и недостатки ультразвуковой дефектоскопии.

Что такое ультразвуковая дефектоскопия?

Ультразвуковая дефектоскопия представляет собой совокупность методов неразрушающего контроля, использующих для нахождения дефектов в изделиях ультразвуковые волны. Полученные данные затем анализируются, выясняется форма дефектов, размер, глубина залегания и другие характеристики.

Позволяет надёжно и эффективно проверять качество стального литья, сварных соединений, литых заготовок. Применяется при изготовлении и эксплуатации железнодорожных рельс, частей авиационных двигателей, трубопроводов в атомных реакторах и контроля иных ответственных изделий. Самый совершенный инструмент диагностики — дефектоскоп на фазированных решетках.

Ультразвуковые преобразователи

В промышленности металлы, как правило, проверяют ультразвуком с частотой в диапазоне от 0,5 МГц до 10 МГц. В определённых случаях сварные швы обследуют волнами, имеющими частоту до 20 МГц. Благодаря этому можно выявлять дефекты весьма небольшого размера. Объекты значительной толщины, в частности отливки, поковки, сварные соединения, сделанные электрошлаковой сваркой, а также металлы крупнозернистого строения, например, чугун и некоторые виды стали проверяют ультразвуком с низкими частотами.

Пьезоэлектрическими преобразователями называются приборы, которые возбуждают и принимают ультразвуковые волны.

Совмещённые преобразователи имеют в своём составе пьезоэлемент, который может в один момент времени испускать ультразвук, а в следующий принимать.

В раздельно-совмещенных аппаратах один пьезоэлемент является источником ультразвуковых волн, а другой их улавливает.

В раздельных пьезоэлемент служит либо генератором, либо приёмником ультразвука.

В контактных преобразователях ультразвуковые волны излучаются в исследуемый объект через тонкую прослойку жидкости.

В иммерсионном устройстве его поверхность и изделие разделены слоем жидкости, во много раз превышающим длину волны. Для этого образец помещают в иммерсионную ванну, применяют струю воды и т.д.

В контактно-иммерсионном преобразователе имеется специальная ванна с эластичной мембраной, контактирующей с проверяемым изделием.

В бесконтактных установках ультразвуковые колебания возбуждаются с помощью различных физических эффектов через воздушный промежуток. Их чувствительность уступает преобразователям других типов в десятки тысяч раз.

Способы контроля с помощью ультразвука

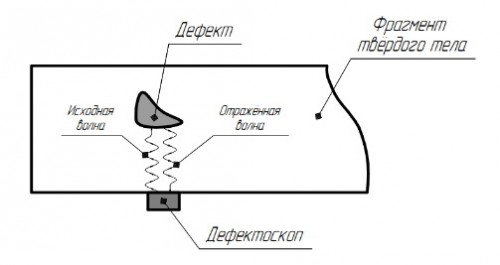

Эхо-импульсный способ самый широко распространённый и простой. Преобразователь излучает зондирующие сигналы и сам же регистрирует отражённые дефектами эхо-сигналы.

По временному интервалу между посылаемыми сигналами и эхо можно узнать, где и на какой глубине находится дефект, а по амплитуде сигнала – каковы его размеры. К достоинствам данного способа следует отнести:

К достоинствам данного способа следует отнести:

- Возможность провести проверку с использованием только одного преобразователя;

- Хорошо находит внутренние дефекты;

- Очень точно определяет местонахождение дефекта.

Основные его недостатки это:

- К поверхностным отражателям помехоустойчивость оставляет желать лучшего;

- Отражённый сигнал слишком сильно зависит от того, как ориентирован дефект;

- Нельзя контролировать акустический контакт, когда преобразователь перемещается по проверяемому объекту, потому что эхо на участках без дефектов отсутствует.

Эхо-зеркальный метод нуждается в двух преобразователях. Их располагают по одну сторону проверяемого изделия так, чтобы один прибор мог улавливать сигнал излучаемый другим. В приёмник поступает ультразвук, отражённый от дефекта и от донной поверхности.

К недостаткам следует отнести необходимость менять через определённые промежутки времени расстояние между преобразователями.

Теневой метод требует доступа преобразователей к проверяемому изделию с двух сторон, причём устройства обязаны находиться на одной акустической оси. О присутствии в объекте дефекта судят по серьёзному снижению амплитуды принимаемого сигнала либо его полному исчезновению. Основные достоинства подобного метода это: хорошая помехоустойчивость и низкая зависимость амплитуды сигнала от ориентации дефекта.

Преимущества и недостатки ультразвуковой дефектоскопии

Ультразвуковой контроль в промышленности используется с 50 годов прошлого века. В то время инструментами для диагностики сварных соединений и обнаружения других дефектов на трубопроводах служили ламповые дефектоскопы и УЗК преобразователи на основе пьезокерамических элементов. За прошедшие более чем 60 лет накоплен богатый опыт применения ультразвукового контроля, появились новые цифровые дефектоскопы и новые методы неразрушающего контроля.

Плюсы ультразвуковой дефектоскопии

- Проверяемую деталь не требуется повреждать или разрушать.

- Работа проводится очень быстро и недорого стоит.

- В сравнении с некоторыми другими видами дефектоскопии, например, рентгеновской не представляет опасности для человека.

- Возможность проводить контроль как металлических, так и неметаллических образцов.

- Благодаря высокой мобильности ультразвуковые дефектоскопы для проверки необходимого объекта можно доставить практически в любое место.

Недостатки ультразвукового контроля

- Требуется тщательная подготовка поверхности проверяемого изделия, чтобы между ней и прибором не было даже малейшего воздушного зазора.

- Во многих случаях этот метод контроля не позволяет получить информацию об истинных размерах дефекта.

- Большие трудности представляет контроль изделий сложной формы и малых размеров.

Ультразвуковой контроль

Ультразвуковой контроль (далее УЗК) – один из методов акустического неразрушающего контроля (НК). Впервые он был применен в 30-х годах XX века и за двадцать лет получил самое широкое распространение как метод контроля качества сварных швов цельных деталей. Его длительная популярность объясняется тем, что ультразвук позволяет выявить не только поверхностные, но и подповерхностные дефекты и получать при этом результаты высокой точности. По этой причине его еще называют ультразвуковой дефектоскопией.

Проведение ультразвукового контроля

В основе УЗК использование ультразвуковых колебаний. В однородном материале звуковые волны не меняют свою траекторию. Их отражение говорит о присутствии упругих сред с разным удельным акустическим сопротивлением.

При УЗК в объект излучают акустические колебания, а отраженные волны фиксируют дефектоскопом с пьезоэлектрическим преобразователем. По их амплитуде можно сделать вывод о наличии отклонений и узнать их основные параметры (тип, форму и размеры).

УЗК не определяет предельно точные параметры дефекта, поэтому для сравнения необходимо эталонное изделие. Фактические размеры отклонения почти всегда больше, чем получаемые путем расчета.

Больше всего УЗК востребован в различных отраслях промышленности для контроля прочности стыковых сварных соединений/ стыков и склейки разных по структуре частей изделия и металлов. Кроме этого, он достаточно часто используется в процессе строительства или реконструкции жилых домов и зданий коммерческого назначения.

Методы ультразвукового контроля

По характеру взаимодействия физических полей с объектом контроля выделяются следующие методы УЗК:

- Акустико-эмиссионный;

- Акустико-ультразвуковой;

- Метод прошедшего излучения;

- Метод отраженного излучения (эхо-метод);

- Импедансный;

- Резонансный;

- Метод свободных колебаний.

Методики применения различных методов УЗК установлены отдельными стандартами. Например, методы контроля сварных соединений описывает ГОСТ Р 55724-2013.

Преимущества и недостатки УЗК

Преимуществами УЗК являются:

- экономичность его как метода;

- возможность выполнить его оперативно (за счет использования портативных приборов);

- возможность провести его, не приостанавливая работу и не выводя из строя проверяемый объект.

К минусам метода относятся:

- полученные сведения о дефектах не будут исчерпывающими;

- сложно проверять мелкие детали, сварные швы стали разных видов и крупнозернистых металлов из-за чрезмерного рассеивания или затухания ультразвуковых волн;

- если ультразвуковые волны в металле создаются с помощью пьезоэлектрических преобразователей, необходимо соблюдать требования к шероховатости поверхности.

Примеры объектов, которые подвергаются ультразвуковому контролю:

- Трубы и трубопроводы;

- Бетон;

- Рельсы;

- Металл и металлоконструкции;

- Листовой прокат;

- Сосуды;

- Котлы;

- Колесные пары.

УЗК является надежным и эффективным способом обнаружить целый ряд дефектов. После проверки объекта заказчик получает заключение по результатам контроля (протокол контроля).

Ультразвуковая дефектоскопия (УЗК, УЗД)

Ультразвуковой диагностика сварных швов — это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии проводится диагностика разных сварных соединений. УЗД является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые включения в металле) и выявления присутствия не металлических элементов. Ультразвуковая диагностика, которая превосходит по точности полученных результатов многие другие виды контроля.

Это далеко не новый (впервые УЗК проведен в 1930 году) метод, но является очень популярным и используется практически повсеместно. Это обусловлено тем, что наличие даже небольших дефектов сварочных соединений приводит к неизбежной утрате физических свойств, таких как прочность, а со временем к разрушению соединения и непригодности всей конструкции.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики. Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка дефектоскопа, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Дефекты, выявляемые с помощью ультразвуковой дефектоскопии

С помощью проведения УЗД возможно выявить следующие дефекты:

- трещины в околошовной зоне;

- поры;

- непровары шва

- расслоения наплавленного металла

- несплошности и несплавления шва;

- дефекты свищеобразного характера;

- провисание металла в нижней зоне сварного шва;

- зоны, пораженные коррозией,

- участки с несоответствием химического состава,

- участки с искажением геометрического размера.

Принцип работы

Ультразвуковая технология испытания основана на способности высокочастотных колебаний проникать в металл и отражаться от поверхности коррозии, включений в основном металле, пустот и других неровностей. Искусственно созданная, направленная ультразвуковая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗК видит это отклонение на экране прибора и по определенным показаниям данных может дать характеристику выявленному дефекту.

- расстояние до дефекта — по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта — по амплитуде отраженного импульса.

Процедура проведения ультразвуковой дефектоскопии

1. Удаляется краска и ржавчина со сварочных швов не менее 100 мм с двух сторон.

2. Для получения более точного результата УЗК требуется хорошее прохождение ультразвуковых колебаний. Поэтому поверхность металла около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом или солидолом, глицерином.

3. Прибор предварительно настраивается по определенному стандарту, который рассчитан на решения конкретной задачи УЗК.

4. Контроль:

толщины до 20 мм — стандартные настройки (зарубки);

свыше 20 мм — настраиваются АРД-диаграммы, если это разрешено требованиями к данному НТД;

5. Пьезоэлектрический преобразователь(ПЭП) перемещают продольно-поперечными движениями относительно оси сварного соединения и при этом стараются повернуть вокруг оси на 10-150.

6. При появлении устойчивого сигнала на экране прибора в зоне проведения УЗК, ПЭП поворачивают в сторону максимальной амплитуды отражения УЗ волн.

7. Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что часто бывает при УЗК.

8. Если нет, то фиксируется дефект и записываются координаты.

9. Контроль сварных швов проводится согласно ГОСТу.

10. Тавровые швы (швы под 90 0) проверяются эхо-методом или по специальным методическим документам.

11. Все результаты проверки дефектоскопист заносит в таблицу данных, по которой можно будет легко повторно обнаружить дефект и устранить его.

Области применения ультразвукового контроля

УЗК чаще всего применяется:

- в области аналитической диагностики узлов и агрегатов;

- когда необходимо определить износ труб в магистральных трубопроводах;

- в тепловой и атомной энергетике;

- в машиностроении, в нефтегазовой и химической промышленности;

- в сварных соединениях изделий со сложной геометрией;

- в сварных соединениях металлов с крупнозернистой структурой;

- при установке (сварки соединений) котлов и узлов оборудования, которое поддается влиянию высоких температур и давления или влиянию различных агрессивных сред;

- в лабораторных и полевых условиях.

Источник https://www.pergam.ru/articles/ultrazvukovaya-defektoskopiya.htm

Источник https://www.serconsrus.ru/services/ultrazvukovoj-kontrol/

Источник https://etalon-rk.ru/nerazrushayushhij-kontrol-i-diagnostirovanie/ultrazvukovoj-kontrol-uk/ultrazvukovaya-defektoskopiya-uzk/